21

35% im Vergleich zur Gesamtverwendungszeit. Die geltenden

Bestimmungen legen die Gesamtverwendungszeit auf 10 Mi-

nuten fest. Als Arbeitszyklus werden 35% dieses Zeitraums zu-

grundegelegt. Wurde der zulässige Arbeitszyklus überschritten,

schaltet sich eine Thermosicherung ein, welche die inneren Be-

standteile des Plasmaschnittsystems vor gefährlichen Überhit-

zungen schützt. Das Auslösen der Thermosicherung wird durch

das Aufleuchten eines gelben LED angezeigt, das sich auf dem

Anzeigefeld befindet (Pos. 4, Abb. A). Nach einigen Minuten

rüstet sich die Thermosicherung automatisch auf, das gelbe

LED erlischt und das System ist wieder betriebsbereit. Dieses

Gerät ist gemäß Schutzklasse IP 23 S hergestellt, das heißt:

• Er gegen das Eindringen von Festkörpern mit einem Durch-

messer von mehr als Ø 12 mm geschützt ist.

• Er gegen Wasserspritzer geschützt ist, die in einem Anstell-

winkel bis zu 60° auf seine Oberfläche treffen.

• Dass das Gerät gegen schädliche Einwirkungen geprüft wur-

de, die durch Eintreten von Wasser verursacht werden, wenn

die beweglichen Teile des Apparats stillstehen.

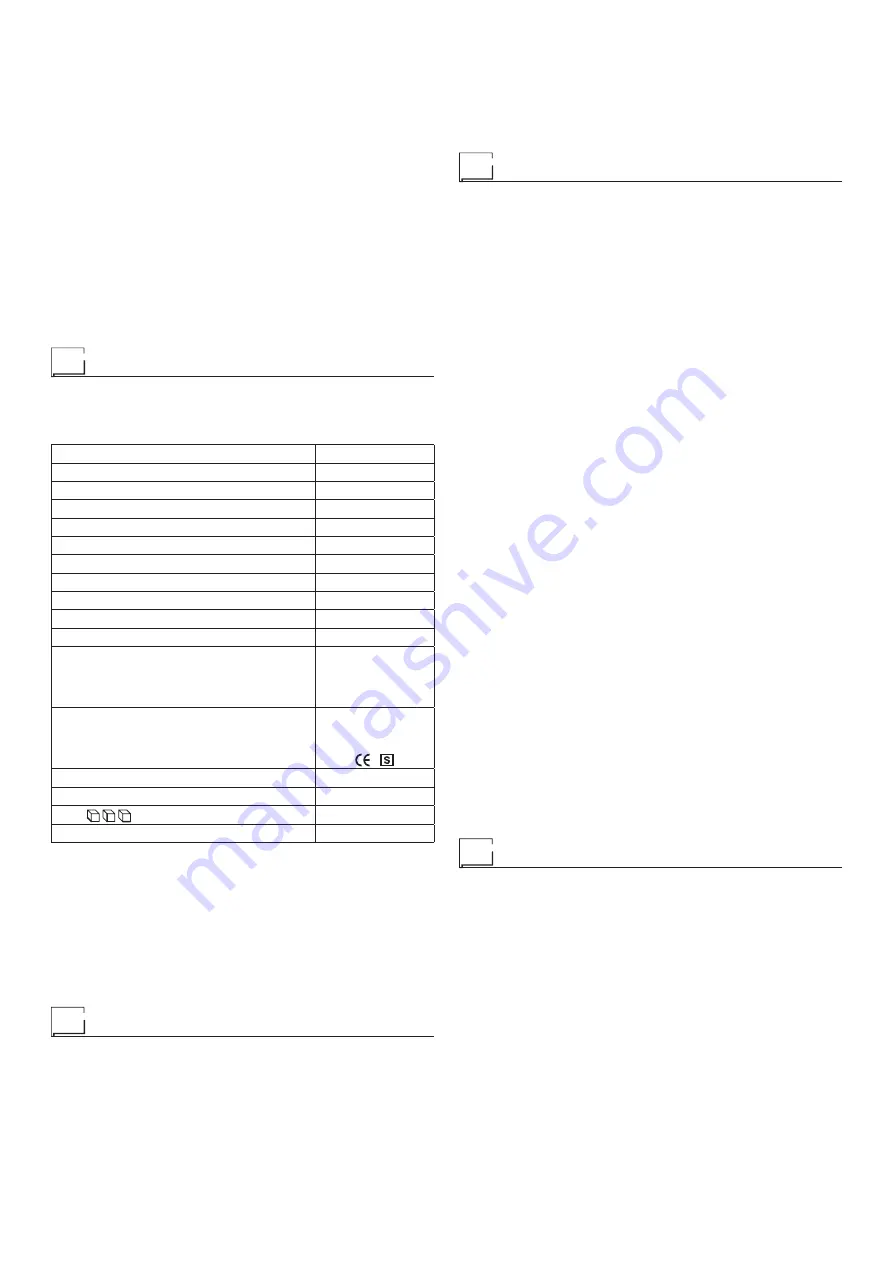

Technische daten

Die allgemeinen technischen Daten der Anlage sind in Tabel-

le 1 aufgeführt.

Tabelle 1

Modell

SHARK 25

Anschlußspannung 50/60 Hz

V

230

Versorgungsnetz: Z

max

(*)

Ω

0,32

Aufgenommene Leistung @ I

2

Max

kVA

5

Träge sicherung (I

2

@ 100%)

A

16

Leistungsfaktor / cosφ

0,68 / 0,99

Maximale Leistung

η

0,80

Sekundärleerlaufspannung (Max.)

V

470

Regelbereich

A

10 ÷ 25

Schweißstrom @ 60% ED (40°C)

A

20

Schweißstrom @ 35% ED (40°C)

A

25

Schnittkapazität

Empfohlen

Maximal

Trennung

mm

mm

mm

6

8

10

Bestimmungen

IEC 60974-1

IEC 60974-7

IEC 60974-10

Schutzklasse

IP 23 S

Isolierstoffklasse

F

Maße

mm

540-425-220

Gewicht

kg

18,9

(*) Versorgungsnetz Z

max

: vom Netz-Scheinwiderstand gestat-

teter Höchstwert in Übereinstimmung mit der Norm

EN/IEC

61000-3-11

.

ACHTUNG: Dieses Gerät entspricht nicht der Norm EN/IEC

61000-3-12. Bei Anschluss an ein öffentliches Niederspan-

nungssystem ist der Installateur bzw. der Benutzer des Ge-

rätes dafür verantwortlich, dass evtl. unter Hinzuziehung des

Anbieter des Verteilernetzes überprüft wird, ob das Gerät an-

geschlossen werden kann.

Öffnung der Packung

Das Gerät besteht im Wesentlichen aus:

• Plasmaschnitteinheit

SHARK 25

.

• Plasmabrenner mit direkt im System integrierten Anschluss

und Ersatzteilkit.

• Im System integriertes Massekabel.

• Transportwagen (Optional).

Bei Empfang der Anlage folgende Tätigkeiten durchführen:

• Plasmaschneidgerät und alle entsprechende Zubehörteile

aus den jeweiligen Verpackungen nehmen.

• Kontrollieren, daß das Plasmaschneidgerät in gutem Zustand

ist; anderenfalls sofort beim Wiederverkäufer bzw. Vertrei-

ber melden.

• Kontrollieren, daß alle Lüftungsgitter offen stehen und daß

keine Gegenstände den einwandfreien Luftdurchfluss ver-

hindern.

Plasmaschneiden

Das in dieser Anlage verwendete Schneidsystem arbeitet mit

Niederstrom und Druckluft als Plasma-und Kühlgas. Bei der ge-

wöhnlich verwendeten Luft handelt es sich um eine Mischung

aus 79% Stickstoff und 21% Sauerstoff. Diese beiden zwei-

atomigen Gase mit einer fast gleichen Enthalpie bilden eine

starke Energiemischung. Die Niederströme ermöglichen den

Gebrauch von Brennern mit geringem Luftdurchsatz und mitt-

lerer Schneidgeschwindigkeit, die sich besser für das manu-

elle Verfahren eignen.

SCHNEIDPARAMETER

Bei der Analyse der Parameter, die das manuelle Plas-

maschneiden kennzeichnen, muß darauf hingewiesen werden,

daß sie vom zu bearbeitenden Material, von dessen Stärke und

der Fähigkeit des Bedieners, der Schneidlinie zu folgen, ab-

hängen. Die optimale Geschwindigkeit hängt von der Erfahrung

des Bedieners und der Qualität des zu bearbeitenden Materi-

als ab. Sie wird dann erreicht, wenn das geschmolzene Mate-

rial über die Rinne abläuft und nicht in Richtung des Brenners

geschleudert wird. In diesem Fall muß die Schneidgeschwin-

digkeit reduziert werden.

Die Parameter, welche generell die Schnittqualität beeinflus-

sen, sind die elektrische Leistung, die Pressluftzufuhr und die

Entfernung zwischen Kappe und Stück, was sich beim

SHARK

25

auf die reine elektrische Leistung beschränkt (die erhöhte

elektrische Leistung erhält man durch Erhöhen des Schnitt-

stroms über das die Schnittstromzufuhr regelnde Potentiometer

(Pos. 1, Abb. A) und dies gestattet eine höhere Schnittge-

schwindigkeit, oder das Schneidstück kann dicker sein), da

die Pressluftzufuhr stabil bleibt und vom Kompressor bestimmt

wird, ebenso wie der Abstand zwischen Kappe und Stück, da

bei Standardteilen ebenso wie bei den Verlängerungen nur bei

Kontakt geschnitten wird.

HINWEIS: Die Breite der Schneidrinne entspricht etwa dem

doppelten Durchmesser der Abzugöffnung.

Unter Beachtung der vorher aufgeführten Hinweise sind die

thermischen Veränderungen am bearbeiteten Material sehr

gering und in jedem Fall niedriger als die beim Gasbrenn-

schneiden. Der thermisch veränderte Bereich ist kleiner als

der Bereich, auf den eine Schweißbearbeitung einwirkt. Zum

Schweißen von vorher mit Plasma geschnittenen Werkstücken

istkeine Reinigung oder Schleifbearbeitung erforderlich.

Installation

Der Standort der Anlage sollte sorgfältig gewält werden, um

einen zufriedenstellenden und sicheren Betrieb zu gewähr-

leisten. Der Benutzer haftet für Installation und Gebrauch der

Anlage gemäß den im Handbuch aufgeführten Bestimmungen

des Herstellers. Bei Transport und/oder Lagerung im Magazin

muss die Temperatur zwischen -25 °C und +55 °C liegen. Vor

der Installation der Anlage hat der Benutzer die möglicherwei-

se am Standort auftretenden elektromagnetischen Störungen

in Erwägung zu ziehen. Im einzelnen ist von einer Installation

der Anlage abzuraten in der Nähe von:

• Signal-, Kontroll- oder Telefonkabeln.

• Rundfunksendern und -empfängern.

• Computern oder Kontroll- und Meßgeräten.

• Sicherheits- oder Schutzeinrichtungen.

Träger von Herzschrittmachern, Hörgeräten oder ähnlichen

Einrichtungen sollten ihren Arzt befragen bevor sie sich der in

Betrieb befindlichen Anlage nähern. Der Standort der Anlage

muß dem Schutzgrad des Gehäuses entsprechen, das heißt

IP 23 S (Ausgabe IEC 60529). Die Anlage kann unter beson-

ders schwierigen Einsatzbedingungen.