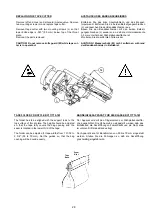

Ziehen Sie den Stellring auf der Fläche der Nadelstangenver-

bindung fest. Prüfen Sie die Leichtgängigkeit beim Dichtstel-

len des Stellrings 10033H, der bündig mit dem Ende der Na-

delstangenverbindung montiert wird. Montieren Sie das obere

Ende der Verbindungsstange 10045N mit dem Kulissenstein

10038A in die Führung für Nadelantrieb 10037. Die Schrägen

des Kulissensteins zeigen in Laufrichtung.

Achten Sie ebenfalls darauf, daß die Nadelstangen-

Klemmschraube nach vorne weist.

8. Schieben Sie die Montagehilfe 21227EX von unten in den

Dichtring 660-1085 der unteren Nadelstangenbuchse 10054

ein. Führen Sie die Nadelstange 10017 von oben in die Na-

delstangenbuchse und den Nadelstangenmitnehmer 10016

ein. Entfernen Sie die Montagehilfe.

9. Schieben Sie den Kurbelzapfen 10047B mit dem Nadellager

660-1037 von links in die untere Bohrung der Verbindungs-

stange. Schieben Sie die Distanzscheibe 660-1059 auf den

Kurbelzapfen. Schieben Sie dann den Kurbelzapfen 10047B

mit der Scheibe 660-1059 zwischen Verbindungsstange und

Gegengewicht 10091 in das Gegengewicht. Montieren Sie

mit 0,05 bis 0,07 mm Spiel zwischen Kurbelzapfen und Ge-

gengewicht. Richten Sie die Fläche des Kurbelzapfens ge-

gen den Gewindestift 22894AV und ziehen Sie den Gewinde-

stift mit einem 5 mm Innensechskantschlüssel mit 10 Nm an.

10. Richten Sie die Verbindungsstange durch seitliches Verschie-

ben des Gegengewichts auf der Hauptwelle so aus, daß das

obere Ende der Verbindungsstange zum Nadelstangenmit-

nehmer und zum Gegengewicht gleich groß ist. Ziehen Sie

den Gewindestift 22804AV des Gegengewichts mit einem 5

mm Innnsechskantschlüssel mit 10 Nm an. Falls erforderlich,

richten Sie die Nadelstangenantriebsführung 10037 in verti-

kaler Richtung so aus, daß der Kulissenstein 10037A gleitend

geführt wird. Ziehen sie die beiden Schrauben SS6151812TP

mit 7 Nm an.

11. Richten Sie die Nadelstange (E, Seite 42) so aus, daß sie im

unteren Totpunkt mit ihrem oberen Ende 1 mm in die obere

Nadelstangenbuchse (G) eintaucht. Ziehen Sie die

Pratzschraube SS6150810 SP mit 5 Nm an.

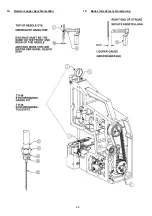

12. Ziehen Sie die drei Schrauben SM6051602TP der Ölpumpe

so an, daß der Zahnriemen zwischen den beiden Zahnrie-

menrädern leicht ca. 3 mm durchgedrückt werden kann.

13. Schrauben Sie die Mutter 10095F (D, Seite 42) auf das unte-

re Ende der Nadelstange (E). Drehen Sie den Nadelkopf (A)

10018A ganz in das Gewinde der Nadelstange (E) und wie-

der 2 Gänge heraus. Dies ermöglicht das Einstellen der Na-

delhöhe bei geschlossenem Seitendeckel. Kontern Sie den

Nadelkopf (A) vorläufig mit der Mutter (D).

14. Stellen Sie durch Drehen der Hauptwelle die Nadelstange in

ihren unteren Totpunkt und durch Drehen der Kurbelwelle die

Greiferstange in ihre rechte Endstellung. Schieben Sie den

Zahnriemen 10042J, möglichst ohne die beiden Wellen zu

bewegen, auf die beiden Zahnriemenräder. Spannen Sie den

Zahnriemen durch Andrücken des Spannrades (N) so, daß

sich der Zahnriemen mit einer Kraft von 25 N in der Mitte zwi-

schen den Zahnriemenrädern ca. 3 mm durchdrücken läßt.

Kontrollieren Sie die Einstellung Nadelstange unten - Greifer-

stange rechts. Eine Feineinstellung kann nach dem Lösen

der (3) Schrauben (F) durch Verdrehen des unteren Zahnrie-

menrades 10042 in seinen Schlitzen vorgenommen werden.

Bei größeren Unterschieden muß der Zahnriemen erneut -

einen Zahn versetzt - aufgelegt werden.

Tighten collar to flat of needle bar connection. Check for

no binds when thrusting 10033H Collar. Collar to be

flush with end of needle bar connection. Position top of

10045N Connecting Rod with 10038A Slide block into

10037 Needle Drive Slide Plate. The machined edged of

the slide block face in operating direction.

Make sure that the binding screw of needle bar connec-

tion faces to the front.

8. Install 21227EX Oil Seal Tool from bottom of 10054

Lower Needle Bar Bushing into 660-1085 Lip Seal. In-

sert 10017 Needle Bar from the top into the needle bar

bushing and 10016 Needle Bar Connection. Remove oil

seal tool.

9. Install 10047B Needle Drive Crank Pin with 660-1037

Needle Bearing attached from left into bottom portion of

10045N Needle Drive Connecting Rod. Attach 660-1059

Washer to crank pin. Then slide 10047B Needle Drive

Crank Pin with 660-1059 Washer located between con-

necting rod and 10091 Counter Weight into counter

weight. Allow .002" to .003" (.05 to .07 mm) clearance

between crank pin and counter weight. Face flat on

crank pin toward the 22894AV Screw and tighten screw

with 87 in. lbs. (10 Nm) using 5 mm Allen wrench.

10. Locate 10091 Counter Weight on 10022F Main Shaft so

that there is equal clearance on each side at the top of

the 10095N Connecting Rod. Lock 22894AV Screw of

counter weight to main shaft with 87 in. lbs. (10 Nm) us-

ing 5 mm Allen wrench. If necessary adjust 10037 Nee-

dle Drive Slide Block for a slip fit against 10038A Slide

Block along the length of the side block. Torque the (2)

SS6151812TP Screw to 60 in. lbs. (7 Nm).

11. Locate needle bar (E, page 42) at bottom of stroke to ap-

proximately 1 mm below top of upper needle bar bush-

ing. Lock SS6150810SP Binder Screw to 43 in. lbs. (5

Nm).

12. Tighten the (3) SM6051602TP Screws of oil pump so

that there is a 1/8" (3 mm) deflection with light force ap-

plied at the side of the timing belt.

13. Screw on 10095F Nut (D, page 42) onto the lower end of

needle bar (E). Screw in 10018A Needle Head (A) into

needle bar (E) all the way and then 2 revolutions back-

wards. This allows for adjustment of the needle height

when side cover is attached. Lock needle head (A) pre-

liminarily with nut (D).

14. Position main shaft so needle bar is at bottom of the

stroke and position crank shaft so that looper bar is at

right end of stroke. Insert 10042J Timing Belt around up-

per and lower sprocket trying not to move main shaft and

crankshaft. Adjust 10076 Tension Roller (N) so there is a

1/8" (3.0 mm) deflection with 5 to 6 lbs. (25 N) force ap-

plied to the side opposite the tension roller. Check the

setting needle bar at bottom of stroke and looper bar at

right end stroke. Fine tuning can be achieved by loosen-

ing the (3) screws (F) using the slots on the 10042 Lower

Belt Sprocket. If more adjustment is needed remove the

timing belt and reassemble it one tooth for or backward

as needed.

40

Summary of Contents for BC100

Page 15: ...13...

Page 25: ...23...

Page 44: ...42 19 Needle Looper Synchronisation 19 Nadel Greifersynchronisierung...

Page 49: ...47 NOTES NOTIZEN...

Page 50: ......