6

DE

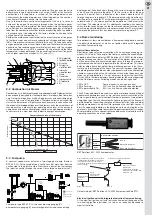

onselektrode verwendet. Zur Auswertung des Signals ist innerhalb der

Zündeinheit eine Schaltung integriert, die ähnlich dem optischen Flam-

menwächter das Vorhandensein einer Flamme über ein High/Low Signal

anzeigt. Damit sind die Zündeinheit mit Flammenerkennung sowie der op-

tische Flammenwächter in Verbindung mit demselben Feuerungsautomat

einsetzbar.

Eine LED im Gehäuse der Zündeinheit zeigt den Betriebszustand der Io-

nisationsflammenüberwachung an:

LED aus:

Ionisationsflammenüberwachung unbestromt bzw.

fehlerhafter elektrischer Anschluss

LED blinkt:

Ionisationsflammenüberwachung ist aktiv, keine

Flamme detektiert

LED dauernd an: Ionisationsflammenüberwachung ist aktiv, Flamme de-

tektiert

2.5 Zündeinrichtung

Bei Verwendung eines optischen Flammenwächters erfolgt die Zündung

des Gemischs über eine separate Zündeinrichtung (Danfoss EBI 4). Für

eine niedrige elektromagnetische Störaussendung ist in der primärseitigen

Anschlussbuchse eine Erdung vorgesehen, d.h. die Anschlussbuchse ist

3-polig ausgeführt (Phase, Nullleiter, Erdung). Damit entfällt die an der

Zündeinheit mit Flammenerkennung (Beru) vorhandene seitliche Erdungs-

lasche.

2.6 Feuerungsautomat mit Kommunikationsinterface

Zur Steuerung und Überwachung des Brennerbetriebs wird ein digitaler

Feuerungsautomat eingesetzt. Der Feuerungsautomat ist nach der aktuell

gültigen Norm EN 230:2005 zugelassen.

Angepasst an die Erfordernisse des jeweiligen Kessels wird der Feue-

rungsautomat werkseitig vorparametrisiert. Mögliche kundenspezifische

Parameter sind: Vorbelüftungszeit /-drehzahl, Nachbelüftungszeit /-dreh-

zahl, Sicherheitszeit /-drehzahl, Stabilisierungszeit /-drehzahl, Lage des

Startpunktes (1./2. Laststufe), Lage der Schaltpunkte für das Magnetventil

V2, Gebläsedrehzahl in der 1./2. Laststufe, Einstellbereich für die Geblä-

sedrehzahl in der 1./2. Laststufe, sowie Anzahl der Startversuche bei

Flammenabriss (während der Sicherheitszeit sowie im Betrieb).

Der Start des Brenners erfolgt abhängig von der werkseitigen Voreinstel-

lung in der 1. oder 2. Laststufe. Abhängig von den Gegebenheiten am

Aufstellungsort der Anlage ist bei der Inbetriebnahme des Brenners durch

den Fachhandwerker lediglich eine gebläseseitige Feinabstimmung not-

wendig. Die hierzu notwendige Veränderung der voreingestellten Geblä-

sedrehzahlen für die 1./2. Laststufe erfolgt über ein separat angeordnetes

Kommunikationsinterface (CI). Darüber hinaus dient das Kommunikations-

interface (CI) der Ausgabe des Betriebszustandes des Brenners, der Aus-

Hochspannung

Blau,

N

Blau,

N

PE,

Erdung

Braun,

Spannungs-

versorgung, L1

Schwarz,

Schaltausgang,

FL

LED

"Ein": 230 V AC

Braun,

Zündung

"Aus": 0 V

Blau, N

Braun, Spannungs-

versorgung, L1

Zündung

"Ein": 230 V AC

"Aus": 0 V

PE, Erdung

50/60 Hz

20 kHz

gabe des Störcodes sowie der Entriegelung im Störfall. Zum Aufruf der je-

weiligen Menüs sowie zur Veränderung der voreingestellten Werte sind am

Kommunikationsinterface (CI) ein Drehgeber sowie ein Taster vorgesehen.

Eine Darstellung der Menustruktur finden Sie auf Seite 18 und 19.

Im Regelfall wird der Brenner zur Justage der Gebläsedrehzahl in Betrieb

genommen (Warmeinstellung). Alternativ besteht auch die Möglichkeit die

Gebläsedrehzahlen bei abgeschaltetem Brenner zu verändern (Kaltein-

stellung). Dieses Vorgehen ist nur dann notwendig, wenn der Brenner mit

dem werkseitig hinterlegten Parametersatz aufgrund extremer örtlicher

Gegebenheiten in Bezug auf das Abgassystem, die Aussentemperatur

oder der Höhe des Aufstellungsortes nicht in Betrieb genommen werden

kann. Falls im Zuge der Einstellarbeiten versehentlich eine ungewollte

Veränderung vorgenommen wurde, ist auch ein Rücksetzen (AutoSet) auf

die werkseitige Grundeinstellung möglich. Zudem besteht die Möglichkeit

den werkseitig vorgegebenen Parametersatz vor Ort durch Einsetzten ei-

ner „Burner Chip Card“ (BCC) zu verändern.

Ausgehend von den vorgenommenen Anpassungen der Gebläsedrehzah-

len der 1. und 2. Laststufe werden die Gebläsedrehzahlen während der

Sicherheits-/Stabilisierungszeit sowie die Lage der Schaltpunkte des

Magnetventils für die 2. Laststufe V2 neu berechnet.

Anzeige Betriebszustand Kommunikationsinterface CI 1

Betriebszustand

1. oder 2. Laststufe

0 Standby

1 Vorwärmphase

2 Arbeitskontaktkontrolle

3 Vorbelüftung

4 Warten auf Zünddrehzahl

5 Vorzündung

6 Sicherheitszeit (Brennstofffreigabe)

7 Flammenstabilisierungszeit

8 Reglerfreigabe (Umschaltung 1./2. Stufe möglich)

9 Warten auf Nachbelüftung

10 Nachbelüftung

Fehlercodes Kommunikationsinterface CI 1

Die 10 zuletzt aufgetretenen Fehler sind über nachstehende Fehler-

codes abrufbar.

3 Timeout Gebläsedrehzahl

4 Keine Flammenbildung während der Sicherheitszeit

5 Flammenabriss während des Brennerbetriebs

10 Fehler Fernentriegelung (mehr als 5 Betätigungen der Fernentriege-

lung innerhalb 15 min.)

11 Flammenbildung während der Vorbelüftung, Vorzündung

15 Timeout Ölvorwärmer

32 Spannungsversorgung (Unterspannung, Spannungsunterbrechung)

48 Unterbrechung Buskommunikation

Um die Anzeige des Fehlercodes „10“ zu löschen, muss der Brenner vom

Netz getrennt werden.

Die Startsequenz des Brenners beginnt sobald ein Wärmeanforderungs-

signal vom Kesselregler ausgegeben wird. Zuerst wird der Ölvorwärmer

eingeschaltet. Sobald der Ölvorwärmer die geforderte Temperatur erreicht

hat und damit der Thermostat geschlossen ist, wird das Gebläse einge-

schaltet und alle Arbeitskontakte geprüft. Nach erfolgreicher Prüfung und

Ablauf der Vorbelüftungszeit wird die Zünddrehzahl angefahren. Sobald

diese erreicht ist, werden die Zündeinheit und der Pumpenmotor einge-

schaltet. Nach Ablauf der Vorzündzeit, wird das Magnetventil V1 (Start in

der 1. Laststufe) oder beide Magnetventile (V1 und V2 bei Start in der 2.

Laststufe) geöffnet. Kommt innerhalb der Sicherheitszeit eine Flamme zu-

stande, wird der Brenner zur Stabilisierung der Flamme noch eine kurze

Zeit in der vorgewählten Startstufe betrieben. Während dieser Stabilisie-

rungszeit kann die Gebläsedrehzahl gegenüber der Zünddrehzahl variiert

werden. Nach Ablauf der Stabilisierungszeit wird die durch die Kessel-

steuerung vorgegebene Laststufe angefahren. Bei Wegnahme der Wär-

meanforderungssignale werden die Magnetventile geschlossen, der Pum-

penmotor abgeschaltet und das Gebläse für eine vorgegebene Zeit mit

der Nachbelüftungsdrehzahl betrieben.

Für einen möglichst sanften und emissionsarmen Wechsel der Laststufen,

erfolgt die Ein- und Ausschaltung des Magnetventils für die 2. Laststufe

in Abhängigkeit von der Gebläsedrehzahl. Die werkseitig parametrisierten

Schaltpunkte werden bei jeder Korrektur der Gebläsedrehzahl erneuet be-

rechnet, so dass die Lage der Schaltpunkte relativ zu den Gebläsedreh-

zahlen der 1. und 2. Laststufe unverändert bleiben.