12

KB-100-6

22EC-4.2(Y) .. 22CC-8.2(Y)

44FC-6.2(Y) .. 44CC-18.2(Y)

44VCS-12.2(Y) .. 44NCS-40.2(Y) & 44VES-12Y .. 44NES-40Y

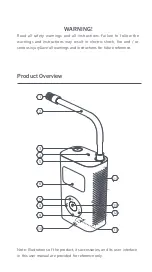

Anschluss-Positionen

1 Hochdruck-Ausschluss (HP)

2 Druckgas-Temperaturfühler (HP)

oder CIC-Sensor

3 Niederdruck-Anschluss (LP)

4 CIC-System: Einspritzdüse (LP)

– montiertes Schraderventil entfernen

5 Öleinfüll-Stopfen

6 Ölablass-Stopfen

8 Ölrückführung (Ölabscheider)

9 Ölschauglas

10 Ölsumpfheizung

16 Anschluss für Ölüberwachung

(Ölsensor oder Öldifferenzdruck-

Schalter "Delta-P")

21 Anschluss für Ölserviceventil

SL Saugleitung

DL Druckleitung

Connection positions

1 High pressure connection (HP)

2 Discharge gas temp. sensor (HP)

or CIC-Sensor

3 Low pressure connection (LP)

4 CIC-System: spray nozzle

– remove

Schader

valve

5 Oil fill plug

6 Oil drain plug

8 Oil return (oil separator)

9 Oil sight glass

10 Crankcase heater

16 Connection for oil monitoring

(oil sensor or differential oil pressure

switch "Delta-P")

21 Connection for oil service valve

SL Suction line

DL Discharge line

接続位置

1

高圧接続口(

HP

)

2

吐出ガス温度センサー(

HP

)または

CIC

センサー

3

低圧接続口(

LP

)

4 CIC

システム:スプレーノズル

– Schader

バルブを外す

5

給油プラグ

6

オイル排出プラグ

8

オイル戻り(オイルセパレーター)

9

オイルサイトグラス

10

クランクケースヒーター

16

オイルモニター接続口(オイルセンサー

またはオイルプレッシャースイッチ

「

Delta-P

」)

21

オイルサービスバルブ接続口

SL

吸入ライン

DL

吐出ライン