extremidade do fio no bico guia-fio de entrada empurrando-a por 50-100mm no

interior da lança

.

-

Inserir a tomada de massa na tomada (-) rápida desejada na base do material a

soldar

- tomada rápida (-) com reactância max.

para material de alumínio e ligas

derivadas (Al), ligas de cobre (CuAl/CuSi).

- tomada rápida (-) com reactância min.

aço ínox (SS), aço de carbono e de

baixas ligas (Fe).

- Ligar o cabo de retorno à peça a soldar.

- Abrir e regular o fluxo de gás de protecção por meio do redutor de pressão (5-7

l/min.)

Lembrar-se no final de trabalho de fechar o gás de protecção.

- Ligar o aparelho de soldar.

- Seleccionar o tipo de material, o tipo de gás, e o diâmetro do fio premendo

respectivamente os botões

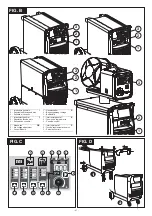

- Configurar a corrente de soldadura com o comutador rotativo e o desviador (se for

presente) (Fig.N).

- No display aparece a corrente de soldadura relativa à configuração recém

efectuada. Premendo o botão

é possível visualizar a correspondente velocidade

do fio pré-estabelecida na fábrica (led

DEFAULT ligado).

NOTA: é possível variar a velocidade do fio dentro de um intervalo prefixado,

garantindo bons resultados da soldadura. Tal intervalo é assinalado pelo led

DEFAULT ligado; à saída de tal condição de DEFAULT haverá o desligamento do

led.

- Seleccionar a modalidade de soldadura premendo o botão

.

- Premer o botão tocha para iniciar a soldadura.

NOTA: durante a soldadura o display indica o valor real da corrente.

- Agindo no punho

é possível modificar a velocidade do fio, visualizando

instantaneamente no display o relativo valor; a leitura da corrente aparece de novo

quando acabar tal regulação.

- Em condições críticas de soldadura, o led relativo ao diâmetro do fio lampeja.

o aparelho de soldar memoriza, para cada posição do comutador todos

os parâmetros (material, gás, diâmetro do fio, velocidade do fio) da última soldadura

efectuada.

-

Ligar o aparelho de soldar.

- Seleccionar o tipo de material, o tipo de gás, e o diâmetro do fio premendo

respectivamente os botões

- Configurar a corrente de soldadura com o comutador rotativo e o desviador (se for

presente) (Fig.N).

- No display aparece a corrente de soldadura relativa à configuração recém

efectuada. Premendo o botão

é possível visualizar a correspondente velocidade

do fio pré-estabelecida na fábrica (led

DEFAULT ligado).

NOTA: é possível variar a velocidade do fio dentro de um intervalo prefixado,

garantindo bons resultados da soldadura. Tal intervalo é assinalado pelo led

DEFAULT ligado; à saída de tal condição de DEFAULT haverá o desligamento do

led.

- Seleccionar a modalidade de soldadura premendo o botão

.

- Premer o botão tocha para iniciar a soldadura.

NOTA: durante a soldadura o display indica o valor real da corrente.

- Agindo no potenciómetro do spool gun é possível modificar a velocidade do fio,

visualizando instantaneamente no display o relativo valor; a leitura da corrente

aparece de novo quando acabar tal regulação.

- Em condições críticas de soldadura, o led relativo ao diâmetro do fio lampeja.

o aparelho de soldar memoriza, para cada posição do comutador todos

os parâmetros (material, gás, diâmetro do fio, velocidade do fio) da última soldadura

efectuada.

Os valores de DEFAULT dos parâmetros dos acessórios de soldadura (rampa de

subida, burn-back, tempo de pré-gás) são pré-configurados pelo construtor; para

personalizar cada parâmetro agir como a seguir:

- Premer o botão

pelo menos por 3 segundos até aparecer no display a escrita

“nor”.

- Premer o botão

até se ligar o led (

ou

ou

) correspondente ao parâmetro

do acessório a programar.

- Rodar o punho

para modificar o valor do parâmetro escolhido.

Intervalo de regulação nor, r_1, ..., r_9 (nor = partida sem rampa, r_1 = partida muito

rápida, r_9 = partida muito lenta).

Intervalo de regulação 0-1seg.

Intervalo de regulação 0-3seg.

- Para reproduzir o valor de default da fábrica premer ao mesmo tempo os botões

e

por 3 segundos.

- Para memorizar o valor estabelecido e sair da modalidade de programação premer

de novo o botão

pelo menos por 3 segundos.

Premendo ao mesmo tempo os botões

e

(não em modalidade de programação)

se reconduzem ao valor de default todos os parâmetros de soldadura.

(2)

(3)

Somente para versão trifásica:

Fig. H1, M

NOTA:

6.1 SOLDADURA COM TOCHA MIG-MAG

Fig.B, C

Importante:

6.2 SOLDADURA COM SPOOL GUN

Fig. B, C

Importante:

Fig. C

Fig. C

Fig. C

Rampa de subida da velocidade do fio:

Tempo de burn-back:

Tempo de pré-gás:

6.SOLDADURA: DESCRIÇÃO DO PROCESSO

- Recolocar o contra-rolo regulando a pressão a um valor intermédio e verificar que o

fio esteja localizado corretamente na cavidade do rolo inferior

.

- Frear levemente o carretel mediante ação sobre o parafuso de regulagem

apropriado.

- Quando o

estiver conexo, ligar a máquina de soldar e premer o botão do

spool gun e aguardar que a extremidade do fio percorrendo todo o revestimento

guia para fio saia de 10-15 cm pela parte dianteira da tocha, libertar o botão tocha.

- Programar a função apontamento apertando o botão

.

- Apertar o botão

até o acendimento do led

. Com a alavanca

planejar a

duração do apontamento.

- Apertar o botão da tocha ou do spool gun e iniciar a soldadura. Esta irá parar

automaticamente ao terminar do tempo planejado antecedentemente.

- Além disso, ver

para indicações relativas ao processo.

O led

de sinalização proteção termostática acende-se em condição de

superaquecimento (além disso no display aparece a escrita

) interrompendo a

erogação de potência; o restabelecimento acontece automaticamente depois de

alguns minutos de resfriamento.

Spool gun

6.3 FUNÇÃO APONTAMENTO

Fig. O

6.4 PROTEÇÃO SOBRECARGAS

ALL thr

6.5 PROGRAMAÇÃO PARÂMETROS DE SOLDADURA

.

.

- Evitar de apoiar a tocha e seu cabo sobre peças quentes; isto causará a fusão dos

materiais isolantes colocando-a rapidamente fora de serviço;

- Verificar periodicamente a vedação da tubulação e conexões de gás;

- A cada substituição da bobina de arame insuflar com ar comprimido seco (max 5

bars) na camisa de guia do fio, verificar a sua integridade;

- Controlar, pelo menos uma vez por dia, o estado de desgaste e a montagem correta

das partes terminais da tocha: bico, tubo de contato, difusor de gás.

- Verificar com freqüência o estado de desgaste dos rolos de tração do arame,

remover periodicamente o pó metálico que se deposita na área de tração (rolos e

guia arame de entrada e saída).

__________________________________________________________________

__________________________________________________________________

- Periodicamente e sempre com freqüência em função da utilização e da poeira do

ambiente, inspecionar dentro da máquina de solda e remover a poeira que se

depositou no transformador, reatância e retificador

mediante um jato de ar

comprimido seco (max 10 bars).

- Evitar de dirigir o jato de ar comprimido nas placas eletrônicas; providenciar à sua

eventual limpeza com uma escova muito macia ou solventes apropriados.

- Na ocasião verificar que as ligações elétricas estejam bem apertadas e as

cablagens não apresentem danos ao isolamento.

- No final de tais operações remontar os painéis da máquina de solda apertando a

fundo os parafusos de fixação.

- Evitar absolutamente de executar operações de soldagem com a máquina de solda

aberta.

, ,

, ,

6.6 RE-PLANEJAMENTO DETODOS OS PARÂETROS DE DEFAULT

Fig. C

ATENÇÃO! ANTES DE EXECUTAR AS OPERAÇÕES DE MANUTENÇÃO,

VERIFICAR QUE A MÁQUINA DE SOLDA ESTEJA DESLIGADA E

DESCONECTADA DA REDE DE ALIMENTAÇÃO.

7.1 MANUTENÇÃO ORDINÁRIA:

AS OPERAÇÕES DE MANUTENÇÃO ORDINÁRIA PODEM SER EXECUTADAS

PELO OPERADOR.

7.1.1Tocha

7.1.2 Alimentador de arame

7.2 MANUTENÇÃO EXTRAORDINÁRIA:

AS OPERAÇÕES DE MANUTENÇÃO EXTRAORDINÁRIA DEVEM SER

EXECUTADAS EXCLUSIVAMENTE POR PESSOAL ESPECIALIZADO OU

QUALIFICADO NO CAMPO ELÉTRICO-MECÂNICO.

ATENÇÃO! ANTES DE REMOVER OS PAINÉIS DA MÁQUINA DE SOLDA E

ACESSAR À SUA PARTE INTERNA VERIFICAR QUE A MÁQUINA DE SOLDA

ESTEJA DESLIGADA E DESCONECTADA DA REDE DE ALIMENTAÇÃO.

Eventuais controles efetuados sob tensão dentro da máquina de solda podem

causar choque elétrico grave provocado por contato direto com partes sob

tensão e/ou lesões devido ao contato direto com órgãos em movimento

7. MANUTENÇÃO

- 25 -

Summary of Contents for PRO MIG 180

Page 28: ...FIG E FIG F 28...

Page 29: ...29...