SATA HKU | 9

Technical Data

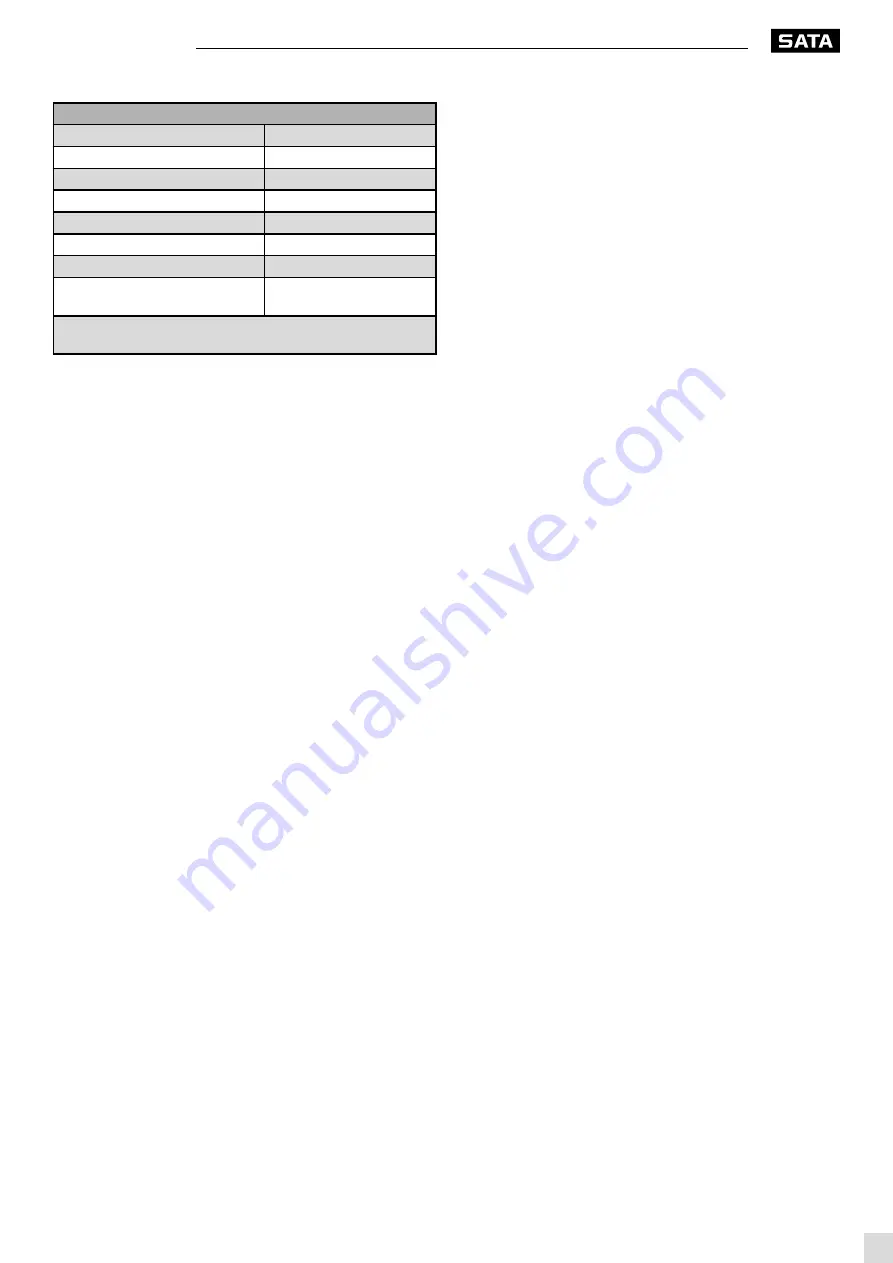

Min. air pressure:

0.25 MPa (2.5 bar)

Max. material pressure:

3.0 MPa (30 bar)

Burst pressure:

min. 15.0 MPa (150 bar)

Free material flow¹)

approx. 22 l/min

Air connection:

G 1/4

"

(female thread)

Material outlet:

G 3/4

"

(female thread)

Material inlet:

Suction pipe G 3/4

Noise emission at 0.7 MPa (7

bar):

79 dB(A)²)

Barrel connection with second threaded connection is included

in the scope of delivery.

¹) Engine oil SAE 10-30 at 20° C and max. air pressure.

²) Measured according to CE regulations.

ATTENTION!

The pump is

NOT

suitable for waterbased fluids. The pump con

-

tains zinc and aluminum which could react with specific solvents

leading to explosion. In case of doubt, contact the material sup

-

plier to verify if the spraying medium is safe to be applied with

the pump.

Warning!

Never exceed the max. operating pressure. Never connect the

pump to an air pressure higher than indicated on the unit. All

components connected to the pump must belong to the required

pressure class and must be suitable for the intended application.

7.1 Safety precautions

1. The pump has been designed for the application of non-

corrosive and petroleum-based fluids such as oil and liquid

grease. It must NOT be used for the delivery of petrol and

similar explosives fluids or any other purposes.

Warning!

The pump contains zinc and aluminium which could react

with specific solvents leading to the formation of explosive

gases.

2. Ensure that all components being connected to the equip

-

ment have been laid out to withstand the operating pressure

of the system.

3. Never exceed the compressed air pressure that is required

to reach the necessary operating pressure of the system.

4. The material conduit must be tested to withstand 1.3 times

the operating pressure before being put into operation. The

test protocol must be archived together with this instruction

manual.

5. Close or disconnect the air supply and release the remaining

fluid from the system, before carrying out any maintenance

work on the pump or the system.

6. Only use original components and spare parts. Never use

any worn out or damaged components.

7. Never direct the spray gun or wands towards yourself or any

third person, as even a thin jet of fluid could penetrate the

skin with ease or severely hurt the eyes.

8.

In the event that oil or similar fluids accidentally pen

-

etrate the skin, please seek for medical advice immedi-

ately.

9. Regularly inspect all components for leakage or damage,

particularly the hoses which usually wear out faster.

10. In case of risk of increased material pressure resulting from

the material conduit heating up or hoses being regularly run

over, a safety valve must be installed. This valve must be

mounted in the designated drilling of the spillage container,

or between pump and conduit, in close proximity to the pump

outlet.

11. The air supply to the pump must always be shut off overnight

or during longer work breaks (e.g. at weekends), as hoses,

the spray gun itself or other components could be leaking,

thus causing the spillage of larger quantities of material into

the wastewaster system.

ATTENTION!

In case that the air pressure of the compressed air circuit

exceeds the operating pressure of the pump, a pressure

regulator with gauge must be installed before the pump.

Should an air oiler have been installed before the pump, it

must be continuously operated, as it ensures that the silicon

grease is continuously being washed out of the pump. With

-

out additional lubrication, the compressed air motor of the

pump will wear out and get damaged.

7.2 Stationary installation

1. The material conduit must be installed according to the valid

rules and regulations as well as any specific provisions of the

local authorities.

2. Never attach the pump directly to a sheet metal wall or simi

-

lar type of construction creating a resonating body that rein

-

forces the natural noise level of the pump.

3. The hose connection between the material outlet of the

pump and the material conduit must be long enough to allow

the insertion and removal of the pump from the barrel without

difficulties.

4. A shut-off valve must be placed at the beginning of the mate

-

rial conduit allowing to shut off the material supply during

service and maintenance.

5. Further shut-off valves of the pressure class corresponding

to the maximum operating pressure of the system must be

installed at each branch duct and at each connection point.

7.3 Maintenance

1. For your own safety, disconnect the compressed air motor

from the air line and release the system pressure completely,

prior to any service and maintenance work, except in case

of a test run which then needs to be carried out with utmost

care.

2. Drain the collected condensate from the air filter and remove

dirt and other contaminations.

2.1 In case of an air oiler being installed, sufficient filling levels

with pneumatic tool oil or equivalent lubricants must be

ensured at all times (regular mineral-based SAE 10 engine

oil works as well). Synthetic oil or other engine oils, however,

must NOT be used.

2.2 Check all connections and couplings for possible leakage.

2.3 Check all connected hoses for potential wear and damage,

both visually and haptically.

3. Always keep the workplace and the equipment clean and

tidy, free from metal cuttings, splints or any other oil-absorb

-

ing materials. Any contamination floating inside the barrel will

eventually end up in the material conduit.

4. When replacing a barrel, it must be made sure that the pick-

up tube will not be contaminated with dirt, which otherwise

will be transported into the barrel contaminating the spray

-

ing medium. Therefore, either place the pump inside a per

-

fectly clean container or suspend on a suitable bracket while

changing the barrel.

5. When decoupling the system from the material conduit or

releasing remaining material, always place a spillage con

-

tainer underneath to collect the spraying medium being

released.

6. After the first six to eight hours of operation, the following

components must be retightened (without applying exces

-

sive force):

a) Pick-up tube which is attached to the compressed air

motor.

EN

Summary of Contents for HKU

Page 21: ...SATA HKU 21 8 EN...