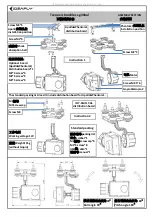

5.2 Schnittstellen anschließen

Typ

Stecker

Dose

DSL

6

10

Temperatur

9

5

Tabelle 1: Position Stecker/Dose

5.2.1

DSL-Dose

1

2

3

4

Abbildung 3: JST BM04 B-GHS-GB-TBT (vergoldet) – Steckerbelegung geräteseitig

PIN

Signal

1

Nicht belegt (Ersatz)

2

US+ / DSL+

3

GND/DSL-

4

Nicht belegt (Ersatz)

5.2.2

Temperatursensor-Stecker

2 1

Abbildung 4: Harwin M80-8820242 – Steckerbelegung geräteseitig

PIN

Signal

1

T+

2

T- / GND

5.2.3

Empfohlene Komponenten

Kabelstecker

Stecker

Typ

DSL

JST GHR-04V-S (Gehäuse) SSHL-002GA1-

P0.2 (Kontakt, vergoldet)

Temperatur

Harwin M80-xxx-02-XX

Tabelle 2: empfohlene Stecker

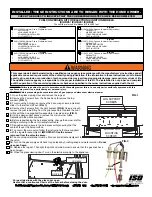

5.3 Vorgehensweise bei der elektrischen Installation

1.

Falls erforderlich, vorsichtig die Abdeckung (7) vom Encoder (12) entfernen.

Falls erforderlich, die Torx-Schraube T08 (8) mit einem Schraubendreher

herausdrehen.

2.

Den Stecker für den DSL-Litzensatz (6) in die DSL-Dose (10) am Encoder ste‐

cken – ausreichend tief, damit er einrastet, aber ohne mechanische Belas‐

tung.

3.

Optional: Die Dose für den Temperatursensor (5) ohne mechanische Belas‐

tung in den Temperatursensor-Stecker (9) stecken.

4.

Die Abdeckung (7) montieren und die Torx-Schraube T08 (8) festziehen.

Anzugsdrehmoment: 0,5 ± 0,05 Nm.

5.

Optional: Mit einer selbstschneidenden Schraube M2.5x5 die abgeschirmte

Ader der DSL-Litze an den Schirmanbindung (13) anbringen.

5.4 Signale des Motor-Feedback-Systems

Das Motor-Feedback-System kann folgende Signale emittieren:

HIPERFACE DSL

®

Schnittstelle:

•

US+ / DSL+: Versorgungsspannung für den Encoder mit überlagerndem

positiven Datensignal. Die Versorgungsspannung des Encoders liegt zwi‐

schen +7 V DC und +12 V DC.

•

GND/DSL-: Versorgungsspannung für den Encoder mit überlagerndem nega‐

tiven Datensignal.

•

T+: Sensorsignal für den passiven Temperatursensor/thermischen Wider‐

stand.

•

T- / GND: Referenzmasse für das Sensorsignal des passiven Temperatursen‐

sors/thermischen Widerstands.

6

Inbetriebnahme

Bei der Inbetriebnahme des sicheren Motor-Feedback-Systems wird davon ausge‐

gangen, dass der Hersteller des verbundenen Antriebssystems alle für dessen

Auslegung geltenden Sicherheitsanforderungen, die in der technischen Informa‐

tion „HIPERFACE DSL

®

MASTER“ beschrieben sind, eingehalten hat.

6.1 Kontrollen

Bei Inbetriebnahme ist sicherzustellen, dass ein sicheres Motor-Feedback-System

EDS35-2 / EDM35-2 und nicht ein Standard-Motor-Feedback-System

EDS35-0 / EDM37-0 eingesetzt wird.

Darüber hinaus muss bei einem sicheren Motor-Feedback-System

EDS35-2 / EDM35-2 nach durchgeführtem Encoder-RESET (Hardware-oder Soft‐

ware-RESET) das POST-Bit (Power-On-Self-Test) gesetzt sein. Das POST-Bit kann

nach erfolgter positiver Prüfung quittiert werden (siehe technische Information

„HIPERFACE DSL

®

MASTER“).

Bei Änderung des Positionsoffsets des Motor-Feedback-Systems über die Res‐

source 101h („Position setzen“) oder 108h („Fabrikeinstellungen“) muss

anschließend verifiziert werden, dass der Sensor den gewünschten Positionswert

liefert.

Im Betrieb sind keine weiteren prüfenden Maßnahmen erforderlich.

WARNUNG

Die Lebensdauer beachten!

Die sicheren Motor-Feedback-Systeme EDS35-2/EDM35-2 haben eine maxi‐

male Lebensdauer, nach der sie in jedem Fall außer Verkehr gebracht werden

müssen. Zusätzlich zur Gebrauchsdauer muss auch die Lebensdauer der

Lager berücksichtigt werden. Der Parameter, der in Abhängigkeit von der

Anwendung als erster erreicht wird, bestimmt den Zeitpunkt der Außerbe‐

triebsetzung des Systems.

Das Baujahr des Motor-Feedback-Systems wird im Geräteetikett bzw. im Verpa‐

ckungsetikett als ein vierstelliger Code angegeben (yyww). Die beiden ersten Stel‐

len (yy) bezeichnen das Baujahr (ohne Jahrhundert), die beiden letzten Stellen

(ww) die Kalenderwoche des letzten Herstellungsprozesses.

7

Technische Daten

Technische Daten

Singleturn

Multiturn

Performance

Auflösung pro Umdrehung

20 Bit

24 Bit

20 Bit

24 Bit

Signalrauschen (σ)

1

± 3“

± 1“

± 3“

± 1“

Systemgenauigkeit

2

± 50“

± 25“

± 50“

± 25“

Anzahl der absolut nachweisbaren

Umdrehungen

1

4.096

Drehzahl beim Einschalten und

Reset des Motor-Feedback-Sys‐

tems

3

≤ 6.000 min

-1

Verfügbarer Speicherbereich

8.192 Bytes

Schnittstelle

Codesequenz

Erhöhung bei Drehung der Welle. Im Uhrzeigersinn mit

Blick in Richtung des „A“ (siehe Maßzeichnung).

2

HIPERFACE DSL

®

Schnittstellensi‐

gnale

4

H-DSL 2-adrig: digital, RS485 kombiniert mit Strom

Initialisierungszeit

5

Max. 500 ms

Messung externer Temperaturwider‐

stand

6

Ausgabeformat: 32 Bit ohne Vorzeichen; Ausgabeein‐

heit: 1 Ω; Messbereich: 0 ... 209 600 Ω Zusätzliche

Umrechnungsfunktion von PT1000 zu KTY84-130

Elektrische Daten

Betriebsspannungsbereich/Versor‐

gungsspannung

7 V bis 12 V

Einschaltdauer Spannungsrampe

7

Max. 180 ms

Leistungsaufnahme

8

Max 1,0 W (Vs = 7 V bis 12 V)

Mechanische Daten

Abmessungen

Siehe Maßzeichnung

Gewicht

Max. 100 g

Trägheitsmoment des Rotors

5 gcm²

Betriebsdrehzahl

Max. 12.000 min

–1

Max. 9.000 min

–1

Max. Winkelbeschleunigung

250.000 rad/s²

Anlaufdrehmoment bei 20 °C

≤ 0,4 Ncm

Zulässige axiale Wellenbewegung

(st dynamisch)

± 1 mm

Zulässige radiale Wellenbewegung

(dynamisch)

± 0,025 mm

Lebensdauer der Kugellager

50.000 h bei 6.000 U/min (bei einem definierten

Messpunkt von 70 °C)

Umgebungsbedingungen

Betriebstemperaturbereich

9

–40 bis +115 °C

Lagertemperaturbereich

–40 bis +125 °C (ohne Verpackung)

Höhenlage beim Betrieb

≤ 2.000 m über dem Meeresspiegel. (80 kPa)

Relative Luftfeuchte/Betauung

90 % (Betauung nicht zulässig)

Widerstandsfähigkeit gegenüber

Schocks

1.000 m/s

2

/6 ms (gemäß EN 60068-2-27:2009)

Widerstandsfähigkeit gegenüber

Vibration

500 m/s

2

/10 … 2.000 Hz (gemäß

EN 60068-2-6:2008)

Schutzklasse

10

IP40 gemäß IEC 60529:2014

EMV

11

Gemäß EN 61000-6-2:2016, EN 61000-6-4:2006,

IEC 6100-6-7:2014

Sicherheitstechnische Kenngrößen

Sicherheits-Integritätslevel

12

,

13

SIL2 (IEC 61508:2011), SILCL3 (EN 62061:2010)

Systematische Eignung

13

SC3 (IEC 61508:2011)

Kategorie

3 (EN ISO 13849-1:2015)

Testrate

24 h

8022479 /14FB/2019-06-19/de, en, es, fr, it

EDS35-2.../EDM35-2... | SICK

3