27

tervalo. Superando el ciclo de trabajo permitido, se provoca la

intervención de un dispositivos de protección térmica que pre-

serva los componentes interiores del equipo para el corte al

plasma contra los peligrosos recalentamientos. La intervención

del dispositivo de protección térmica se señala por el encendi-

do del piloto luminoso amarillo situado en el panel rack (Pos. 4,

Fig. A). Después de unos minutos, la protección térmica se re-

arma de forma automática, el piloto luminoso amarillo se apaga

y se puede volver a utilizar el equipo. Esta instalación está fa-

bricada según el grado de protección IP 23 S, lo que significa:

• Que está protegido contra la penetración de cuerpos extra-

ños sólidos con un diámetro superior a Ø 12 mm.

• Que está protegido contra las salpicaduras de agua que gol-

pean la superficie con un ángulo de incidencia de hasta 60°.

• Que la instalación ha sido probada contra los efectos dañi-

nos debidos a la entrada de agua cuando las partes móviles

del equipo no están en movimiento.

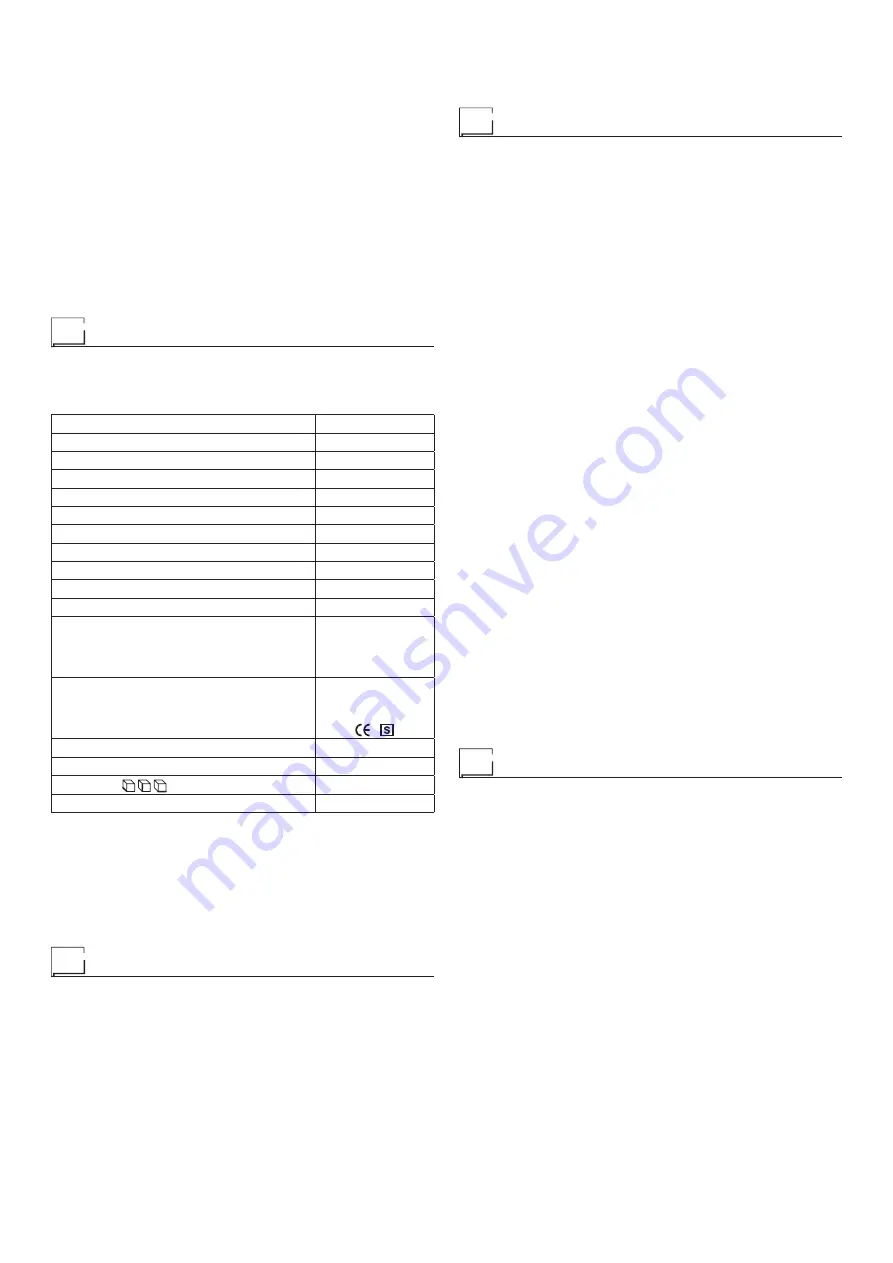

Datos tecnicos

Los datos técnicos generales del sistema se encuentran resu-

midos en la tabla 1.

Tabla 1

Modelo

SHARK 25

Alimentación monofásica 50/60 Hz

V

230

Red de alimentación: Z

max

(*)

Ω

0,32

Potencia consumida @ I

2

Max

kVA

5

Fusibile retardado (I

2

@ 100%)

A

16

Factor de potencia / cosφ

0,68 / 0,99

Rendimiento máximo

η

0,80

Tensión secundaria en vacío (max)

V

470

Campo de regulación

A

10 ÷ 25

Ciclo de trabajo @ 60% (40°C)

A

20

Ciclo de trabajo @ 35% (40°C)

A

25

Capacidad de corte

recomendada

máxima

separación

mm

mm

mm

6

8

10

Normativas

IEC 60974-1

IEC 60974-7

IEC 60974-10

Clase de protección

IP 23 S

Clase de aislante

F

Dimensiones

mm

540-425-220

Peso

kg

18,9

(*) Z

max

red de alimentación: valor máximo admitido de la impe-

dancia de la red de acuerdo con la norma

EN/IEC 61000-3-11

.

ATENCIÓN: Este aparato no es conforme a la norma EN/IEC

61000-3-12. En el caso de conexión a un sistema público de

baja tensión, es responsabilidad del instalador o del usuario

del aparato verificar, consultando si fuese necesario al opera-

dor de la red de distribución, que el aparato se pueda conectar.

Apertura de los embalajes

La instalación está constituida esencialmente por:

• Unidad para el corte al plasma

SHARK 25

.

• Antorcha al plasma con conexión directa integrada en el

equipo y kit de recambios.

• Cable de masa integrado en el equipo.

• Carretilla para el transporte (opcional).

Cuando se reciba el equipo, hay que efectuar las siguientes

operaciones:

• Sacar el equipo para el corte al plasma y todos sus relativos

accesorios componentes de sus relativos embalajes.

• Controlar que el equipo para el corte al plasma esté en buen

estado y en caso contrario señalarlo inmediatamente al re-

vendedor distribuidor.

• Controlar que todas las rejillas de ventilación estén abier-

tas y que no haya objetos que obstruyan el correcto pasa-

je del aire.

Corte al plasma

El sistema de corte utilizado en esta instalación es de tipo a

baja corriente y usa aire comprimido como gas plasmógeno y

de enfriamiento. El aire normalmente utilizado es una mezcla

de nitrógeno al 79% y oxígeno al 21%. Estos dos gases bia-

tómicos, con una entalpía casi igual, componen una mezcla

muy energética. Las bajas corrientes permiten además, el em-

pleo de antorchas con bajo caudal de aire y velocidad media

de corte, más adaptas a procedimiento manual.

PARÁMETROS DE CORTE

Analizando los parámetros que caracterizan el corte al plasma

manual, es necesario precisar que estos dependen del mate-

rial para cortar, del espesor y de la capacidad del operador en

seguir la línea de corte, y se obtiene cuando el material fun-

dido penetra a través del surco y no se proyecta en dirección

de la antorcha. En este último caso es necesario reducir la ve-

locidad de corte.

En general, los parámetros que influyen en la calidad de cor-

te son la potencia eléctrica, la cantidad de aire comprimido y

la distancia entre el extractor y la pieza, mientras que en el

SHARK 25

se reducen sólo a la potencia eléctrica (el aumen-

to de la potencia eléctrica se obtiene incrementando la co-

rriente de corte a través del potenciómetro de regulación de

la corriente de corte (Pos. 1, Fig. A) y permite una mayor ve-

locidad de corte o un mayor espesor de corte) ya que la canti-

dad del aire comprimido es fija y es definida por el compresor,

también es fija la distancia entre el extractor y la pieza pues-

to que se corta sólo en contacto, tanto con partes estándares

como prolongadas.

NOTA: El ancho del surco del corte es aproximadamente igual

al doble del diámetro del orificio en la capa.

Respetando las recomendaciones precedentemente indicadas

se obtienen alteraciones térmicas de los materiales cortados

muy reducidas y de cualquier manera, inferiores a las provo-

cadas por el corte con llama oxidrílica. La zona térmicamente

alterada es, de todos modos, inferior a la zona sobre la cual

tiene efecto la soldadura; por lo tanto, para soldar partes pre-

cedentemente cortadas al plasma, no es necesaria ninguna

operación de limpieza o limado.

Instalación

El lugar de la ubicación de la instalación debe ser elegido con

cuidado, de manera de asegurar un servicio satisfactorio y se-

guro. El usuario es responsable de las conexiones efectuadas

y del uso de la instalación de acuerdo con las instrucciones del

constructor referidas en este manual. En el caso de transpor-

te y/o almacenamiento en un almacén, la temperatura tiene

que variar entre -25 °C y +55 °C. Antes de conectar la insta-

lación, el usuario debe tener en consideración los potenciales

problemas electromagnéticos del área de trabajo. En particu-

lar, sugerimos de evitar que la instalación sea ubicada en las

adyacencias de:

• Cableado de señalación, de control y telefónico.

• Transmisoras y receptoras radio-televisivas.

• Ordenadores o instrumentos de control y medida.

• Instrumentos de seguridad y protección.

Los portadores de pace-maker, de prótesis auriculares y de

aparatos similares deben consultar el propio médico antes de

acercarse a la instalación en funcionamiento. El ambiente don-

de será ubicada la instalación debe ser conforme al grado de

protección de la carcasa que corresponde a IP 23 S (publica-

ción IEC 60529). El equipo puede trabajar en ambientes don-

de las condiciones de empleo sean particularmente gravosas.

Esta instalación enfrÌa el agua mediante la circulación forzada

de aire y debe por lo tanto ser dispuesta en modo que el aire

pueda ser fácilmente aspirado y expulsado desde las abertu-

ras realizadas en la estructura.

Содержание SHARK 25

Страница 72: ...72 D A 95 B C E A B 6 25 7 7 A LED 2 A LED 3 A LED SHARK 25 SHARK 25 F 3 LED rack SHARK 25 LED LED E F D...

Страница 73: ...73 7 A LED 2 A inverter LED 4 A inverter inverter LED LED 3 A 2 5bar inverter Undervoltage overvoltage...

Страница 77: ...77 B SHARK 25 3 1 1 7 A 2 3 2 A 3 1 A 4 A C B C 5 2 A 3 A 1 2 3 4 5 6 7 A B C A...

Страница 78: ...78 D A 95 B C E A B 6 25 7 7 A 2 A 3 A SHARK 25 SHARK 25 F 3 SHARK 25 E F D...

Страница 79: ...79 7 A 2 A 4 A 3 A 2 5...