33

(1) Wenn der Brenner nicht anfährt oder wegen einer Störung abschaltet, zeigt das Symbol am Gerät 24)(A)S.8 die Ursache der Störung an.

(2) Das Sicherungselement befindet sich im hinteren Teil des Gerätes 24)(A)S.8. Ersatzsicherung unterhalb der Lasche.

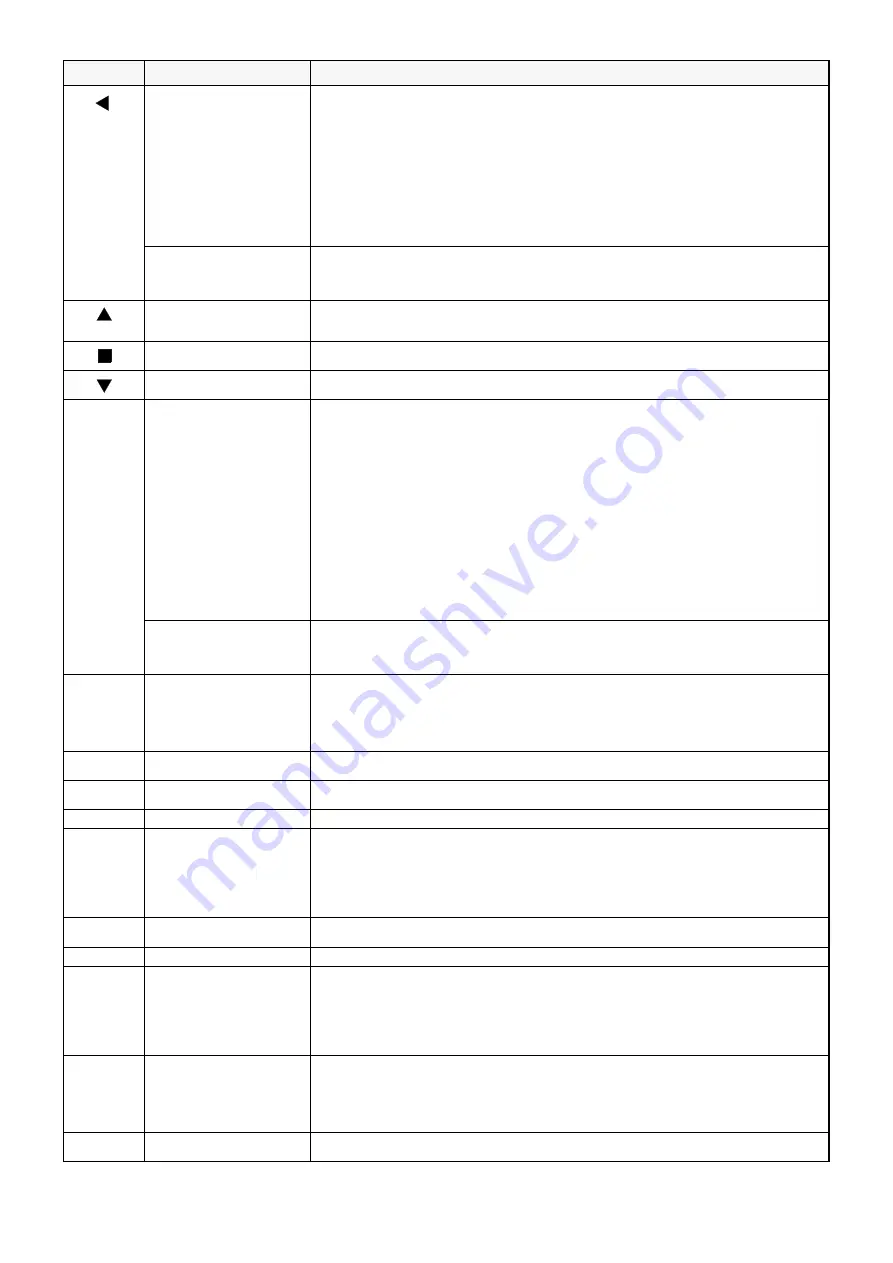

ZEICHEN (1)

STÖRUNGEN

MÖGLICHE URSACHEN

EMPFOHLENE ABHILFEN

Brenner geht nicht an

1 - Eine Grenz- oder Sicherheitsfernsteuerung offen . . . . . . . . Einstellen oder Auswechseln

2 - Geräteblockierung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Gerät entriegeln

3 - Eingriff des Öldruckwachters (siehe Seite 23) . . . . . . . . . . Druckwächter einstellen oder Überdruck

beseitigen

4 - Motorblock. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Wärmerelais entriegeln

5 - Kein Strom . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Schalter einschalten - Sicherungen kontrollieren

6 - Gerätesicherung durchgebrannt . . . . . . . . . . . . . . . . . . . . . Ersetzen (2)

7 - Kein Ansprechen von Kontakt II des Stellantriebs . . . . . . . . Nocken II einstellen oder Stellantrieb auswechseln

Klemmleisten 11-8 des Gerätes

8 - Pumpe blockiert . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

9 - Defekte Motor-Fernsteuerung . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

10 - Defektes Steuergerät . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

11 - Defekter Elektro-Motor . . . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

Der Brenner fährt nicht an und es

erfolgt eine Störabschaltung

12 - Flammensimulation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Gerät auswechseln

13 - Photozelle kurzgeschlossen . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

14 - Zweiphasige Stromversorgung . . . . . . . . . . . . . . . . . . . . . . Wärmerelais entriegeln

Wärmerelais wird ausgelöst

der drei Phasen

Der Brenner fährt an, und schaltet

aus, wenn die Klappe ganz geöff-

net ist

15 - Kein Ansprechen von Kontakt I des Stellantriebs . . . . . . . . Nocken I einstellen oder Stellantrieb

ersetzen

Klemmleisten 8-9 des Geräte

Brenner läuft an, und fährt dann in

Störabschaltung

16 - Störung Flammenüberwachung . . . . . . . . . . . . . . . . . . . . . Gerät ersetzen

Der Brenner bleibt in Vorbelüftung 17 - Kein Ansprechen von Kontakt III des Stellantriebs . . . . . . . Nocken III regeln oder Stellantrieb ersetzen

Klemmleisten 10-8 des Gerätes

Störabschaltung des Brenners

nach der Vorbelüftung und der

Sicherheitszeit ohne Flammenbil-

dung

18 - Kein Brennstoff im Tank, oder Wasser am Boden. . . . . . . . Auffüllen oder Wasser abpumpen

19 - Kopf- und Luftklappeeinstellung falsch . . . . . . . . . . . . . . . . Einstellen

20 - Heizöl-Elektroventile öffnen nicht . . . . . . . . . . . . . . . . . . . . Anschlüsse kontrollieren, Spule ersetzen

21 - Düse verstopft, verschmutzt oder deformiert . . . . . . . . . . . Auswechseln

22 - Schlecht eingestellte oder verschmutzte Zündelektroden. . Einstellen oder reinigen

23 - Massenelektrode für Isolator defekt . . . . . . . . . . . . . . . . . . Auswechseln

24 - Hochspannungskabel defekt oder an Masse . . . . . . . . . . . Auswechseln

25 - Hochspannungskabel durch hohe Temperatur verformt . . . Auswechseln und schützen

26 - Zündtrafo defekt . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

27 - Mangelhafte Elektroanschlüsse Ventile oder Trafo . . . . . . . Kontrollieren

28 - Steuergerät defekt . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

29 - Pumpe ausgeschaltet . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Einschalten und siehe "Pumpe schaltet sich

aus” (53-54)

30 - Kupplung Motor/Pumpe defekt . . . . . . . . . . . . . . . . . . . . . . Auswechseln

31 - Pumpenansaugung mit Rücklaufleitung verbunden . . . . . . Verbindung korrigieren

32 - Ventile oberhalb der Pumpe geschlossen. . . . . . . . . . . . . . Öffnen

33 - Filter verschmutzt (Linie- Pumpe- Düse). . . . . . . . . . . . . . . Reinigen

34 - Falsche Motordrehung . . . . . . . . . . . . . . . . . . . . . . . . . . . . Elektroanschlüsse zum Motor wechseln

Regelmäßige Flammenbildung,

doch fährt der Brenner nach

Ablauf der Sicherheitszeit in

Störabschaltung

35 - Photozelle oder Steuergerät defekt. . . . . . . . . . . . . . . . . . . Photozelle oder Steuergerät auswechseln

36 - Photozelle verschmutzt . . . . . . . . . . . . . . . . . . . . . . . . . . . . Reinigen

Pulsierendes Zünden oder mit

Flammenabtrennung, verspätete

Zündung

37 - Kopf schlecht eingestellt . . . . . . . . . . . . . . . . . . . . . . . . . . . Einstellen

38 - Zündelektroden falsch eingestellt oder verschmutzt . . . . . . Einstellen

39 - Luftklappe falsch eingestellt, zuviel Luft . . . . . . . . . . . . . . . Einstellen

40 - Nicht für Brenner oder Kessel geeignete Düse . . . . . . . . . . Siehe Tab. Düsen

41 - Düse defekt . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

42 - Ungeeigneter Pumpendruck . . . . . . . . . . . . . . . . . . . . . . . . Einstellen

Brenner geht nicht zur 2. Stufe

über

43 - TR-Fernsteuerung schließt nicht . . . . . . . . . . . . . . . . . . . . . Einstellen oder auswechseln

44 - Defektes Steuergerät . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Auswechseln

Unregelmäßige Brennstoff-

zuführung

45 - Feststellen, ob die Ursache an der Pumpe . . . . . . . . . . . . Brenner von einem Tank in der Nähe

oder an der Versorgung liegt

des Brenners selbst aus versorgen

Pumpe innen verrostet

46 - Wasser im Tank . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Mit einer Pumpe vom Tankboden abpumpen

Pumpe geräuschvoll, pul-

sierender Druck

47 - Lufteintritt an der Ansaugleitung . . . . . . . . . . . . . . . . . . . . Anschlüsse festziehen

- Zu hoher Unterdruck (über 35 cm Hg):

48 - Höhenunterschied Brenner/Tank zu hoch . . . . . . . . . . . . . . Brenner mit Kreisschaltung speisen

49 - Leitungsdurchmesser zu klein. . . . . . . . . . . . . . . . . . . . . . . Erhöhen

50 - Ansaugfilter verschmutzt. . . . . . . . . . . . . . . . . . . . . . . . . . . Reinigen

51 - Ansaugventile geschlossen. . . . . . . . . . . . . . . . . . . . . . . . . Öffnen

52 - Paraffinerstarrung wegen niedriger Temperatur . . . . . . . . . Additif zum Heizöl geben

Pumpe schaltet sich nach einer

langen Pause aus

53 - Rücklaufleitung nicht in Brennstoff getaucht. . . . . . . . . . . . . .Auf dieselbe Höhe wie die Ansaugleitung bringen

54 - Lufteintritt in die Ansaugleitung . . . . . . . . . . . . . . . . . . . . . . Anschlüsse festziehen

Heizölverlust an Pumpe

55 - Leck am Dichtungsorgan . . . . . . . . . . . . . . . . . . . . . . . . . . Pumpe auswechseln

Rauchige Flamme - Bachar. dunkel

- Bacharach gelb

56 - Wenig Luft . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Kopf und Luftklappe einstellen

57 - Düse verschmutzt oder verschlissen . . . . . . . . . . . . . . . . . Auswechseln

58 - Düsenfilter verschmutzt. . . . . . . . . . . . . . . . . . . . . . . . . . . . Reinigen oder wechseln

59 - Falscher Pumpendruck . . . . . . . . . . . . . . . . . . . . . . . . . . . . Einstellen

60 - Flammenstabilisierungsscheibe verschmutzt, locker oder verformt . Reinigen, festziehen oder auswechseln

61 - Heizraumbelüftung unzureichend . . . . . . . . . . . . . . . . . . . . Verbessern

62 - Zuviel Luft . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Kopf und Luftklappe einstellen

Flammkopf verschmutzt

63 - Düse oder Düsenfilter verschmutzt . . . . . . . . . . . . . . . . . . . Auswechseln

64 - Düsenwinkel oder Durchsatz ungeeignet . . . . . . . . . . . . . . Siehe empfohlene Düsen

65 - Düse locker . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Festziehen

66 - Umweltverschmutzung an Stabilisierungsscheibe . . . . . . . Reinigen

67 - Falsche Kopfeinstellung oder wenig Luft. . . . . . . . . . . . . . . Einstellen, Luftklappe öffnen

68 - Für den Kessel ungeeignete Flammrohrlänge . . . . . . . . . . An den Kesselhersteller wenden

Die Störabschaltung erfolgt

während des Brennerbetriebs

69 - Photozelle verschmutzt oder defekt . . . . . . . . . . . . . . . . . . Reinigen oder auswechseln

1

I

Summary of Contents for 952 T1

Page 2: ......