34

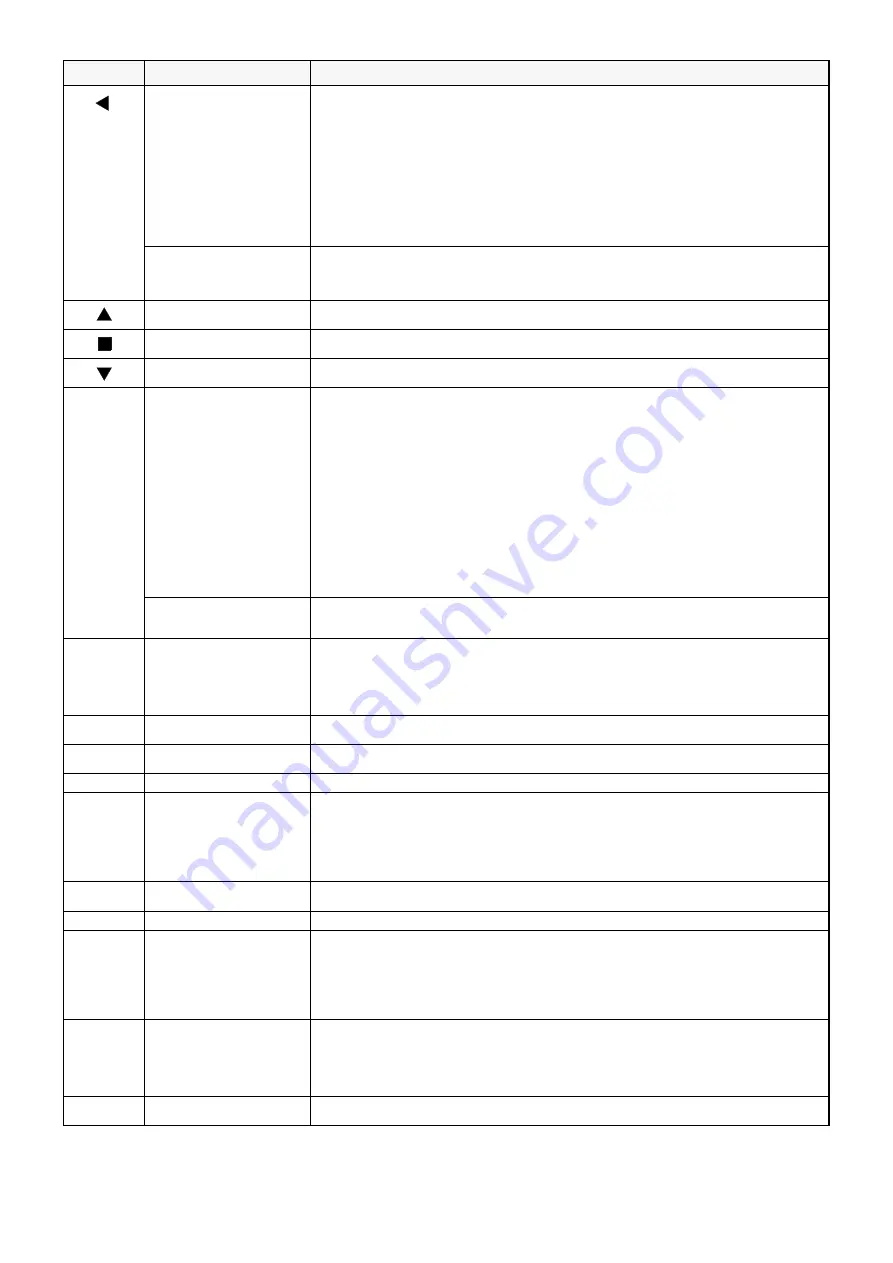

(1) When the burner does not fire or comes to a halt following a fault, the symbol which appears on control box 24)(A)p.8 indicates the type of problem.

(2) The fuse is located in the rear part of the control box 24)(A)p.8. A pull-out fuse is also available as a spare part which can be fitted after breaking the tang on the

panel which holds it in place.

SYMBOL (1)

FAULT

PROBABLE CAUSE

SUGGESTED REMEDY

The burner does not start

1 - A limit or safety control device is open . . . . . . . . . . . . . . . . Adjust or replace

2 - Control box lock-out . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Reset control box

3 - Oil pressure switch intervenes (see page 23) . . . . . . . . . . . Adjust pressure switch or eliminate overpres-

sure

4 - Motor protection tripped . . . . . . . . . . . . . . . . . . . . . . . . . . . Reset thermal cut-out

5 - No electrical power supply . . . . . . . . . . . . . . . . . . . . . . . . . Close all switches - Check connections

6 - Control box fuse blown . . . . . . . . . . . . . . . . . . . . . . . . . . . . Replace (2)

7 - Contact II of servomotor does not operate, . . . . . . . . . . . . . Adjust cam II or replace servo-motor

control box terminals 11 - 8

8 - Pump is jammed . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Replace

9 - Defective motor command control device . . . . . . . . . . . . . . Replace

10 - Defective control box . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Replace

11 - Defective electrical motor . . . . . . . . . . . . . . . . . . . . . . . . . . Replace

The burner does not start and a

function lock-out occurs

12 - Flame simulation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Replace control box

13 - Photocell short-circuit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Replace photocell

14 - Missing phase . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Reset thermal cut-out

thermal cut-out trips

when third phase is re-connected

The burner starts but stops at

maximum air damper setting

15 - Contact I of servomotor does not operate, . . . . . . . . . . . . . Adjust cam I or replace servomotor

control box terminals 9-8

The burner starts and then goes

into lock-out

16 - Fault in flame detection circuit. . . . . . . . . . . . . . . . . . . . . . . Replace control box

The burner remains in pre-purging

phase

17 - Contact III of servomotor does not operate, . . . . . . . . . . . . Adjust cam III or replace servomotor

control box terminals 10-8

After pre-purge and the safety

time, the burner goes to lock-out

and the flame does not appear

18 - No fuel in tank; water on tank bottom . . . . . . . . . . . . . . . . . Top up fuel level or suck up water

19 - Inappropriate head and air damper adjustments . . . . . . . . Adjust

20 - Light oil solenoid valves fail to open . . . . . . . . . . . . . . . . . . Check connections; replace coil

21 - Nozzle clogged, dirty, or deformed . . . . . . . . . . . . . . . . . . . Replace

22 - Dirty or poorly adjusted firing electrodes. . . . . . . . . . . . . . . Adjust or clean

23 - Grounded electrode due to broken insulation . . . . . . . . . . . Replace

24 - High voltage cable defective or grounded . . . . . . . . . . . . . . Replace

25 - High voltage cable deformed by high temperature . . . . . . . Replace and protect

26 - Ignition transformer defective . . . . . . . . . . . . . . . . . . . . . . . Replace

27 - Erroneous electrical connections of valves or transformer . Check

28 - Defective control box . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Replace

29 - Pump unprimed . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Prime pump and see "Pump unprimes” (53-54)

30 - Pump/motor coupling broken . . . . . . . . . . . . . . . . . . . . . . . Replace

31 - Pump suction line connected to return line . . . . . . . . . . . . . Correct connection

32 - Valves up-line from pump closed . . . . . . . . . . . . . . . . . . . . Open

33 - Filters dirty: line - pump - nozzle . . . . . . . . . . . . . . . . . . . . . Clean

34 - Incorrect motor rotation direction . . . . . . . . . . . . . . . . . . . . Change motor electrical connections

The flame ignites normally but the

burner locks out when the safety

time has elapsed

35 - Defective photocell or control box . . . . . . . . . . . . . . . . . . . . Replace photocell or control box

36 - Dirty photocell . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Clean

Firing with pulsations or flame

detachment, delayed firing

37 - Poorly adjusted head . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Adjust

38 - Poorly adjusted or dirty firing electrodes . . . . . . . . . . . . . . . Adjust

39 - Poorly adjusted fan air gate: too much air . . . . . . . . . . . . . Adjust

40 - Nozzle unsuited for burner or boiler . . . . . . . . . . . . . . . . . . See Nozzle Table

41 - Defective nozzle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Replace

42 - Inappropriate pump pressure . . . . . . . . . . . . . . . . . . . . . . . Adjust

The burner does not pass to 2nd

stage

43 - Control device TR does not close . . . . . . . . . . . . . . . . . . . . Adjust or replace

44 - Defective control box . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Replace

Uneven fuel supply

45 - Check if cause is in pump or . . . . . . . . . . . . . . . . . . . . . . . . Feed burner from tank

fuel supply system

located near burner

Internally rusted pump

46 - Water in tank . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Suck water from tank bottom with separate pump

Noisy pump, unstable pressure

47 - Air has entered the suction line . . . . . . . . . . . . . . . . . . . . . Tighten connectors

- Depression value too high (higher than 35 cm Hg):

48 - Tank/burner height difference too great . . . . . . . . . . . . . . . Feed burner with loop circuit

49 - Piping diameter too small . . . . . . . . . . . . . . . . . . . . . . . . . . Increase

50 - Suction filters clogged . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Clean

51 - Suction valves closed . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Open

52 - Paraffin solidified due to low temperature . . . . . . . . . . . . . . Add additive to light oil

Pump unprimes after prolonged

pause

53 - Return pipe not immersed in fuel . . . . . . . . . . . . . . . . . . . . Bring to same height as suction pipe

54 - Air enters suction piping . . . . . . . . . . . . . . . . . . . . . . . . . . . Tighten connectors

Pump leaks light oil

55 - Leakage from sealing organ . . . . . . . . . . . . . . . . . . . . . . . . Replace

pump

Smoke in flame - dark Bacharach

- yellow Bacharach

56 - Not enough air. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Adjust head and fan gate

57 - Nozzle worn or dirty . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Replace

58 - Nozzle filter clogged . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Clean or replace

59 - Erroneous pump pressure. . . . . . . . . . . . . . . . . . . . . . . . . . Adjust

60 - Flame stability disk dirty, loose, or deformed . . . . . . . . . . . Clean, tighten in place, or replace

61 - Boiler room air vents insufficient . . . . . . . . . . . . . . . . . . . . . Increase

62 - Too much air . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Adjust head and fan gate

Dirty combustion head

63 - Nozzle or filter dirty . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Replace

64 - Unsuitable nozzle delivery or angle . . . . . . . . . . . . . . . . . . See recommended nozzles

65 - Loose nozzle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Tighten

66 - Impurities on flame stability disk . . . . . . . . . . . . . . . . . . . . . Clean

67 - Erroneous head adjustment or not enough air . . . . . . . . . . Adjust, open air damper

68 - Blast tube length unsuited to boiler . . . . . . . . . . . . . . . . . . . Contact boiler manufacturer

During operation, the burner stops

in lock out

69 - Dirty or defective photocell . . . . . . . . . . . . . . . . . . . . . . . . . Clean or replace

1

I

Summary of Contents for 952 T1

Page 2: ......