6

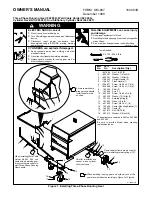

Einlegen der Drahtspule

Öffnen Sie die beiden Viertelverschlüsse an der Seite des Gerätes und nehmen Sie die linke

Seitenverkleidung herunter. Nun die Abdeckkappe des Spulendorns herausschrauben und die Spule

so aufschieben, daß der

Drahtablauf von oben

erfolgt. Achten Sie darauf, daß der kleine Bolzen in

eine passende Öffnung der Spule eingeführt wird. Dies ist Voraussetzung für ein ordnungsgemäßes

funktionieren der Spulenbremse. Anschließend die Abdeckkappe wieder aufschrauben.

Prüfen Sie die

Funktion der Spulenbremse

, indem Sie die Spule mit der

Hand drehen. Bei richtiger Einstellung (Schraube an der Vorderseite des

Dorns, siehe Abb.) sollte die Spule nur wenig nachlaufen; es sollte jedoch

keine zu hohe Kraft zum Drehen der Spule notwendig sein. Achten Sie

außerdem noch darauf, daß das Drahtende oben liegt und die Drähte nicht

überkreuzt sind. Schneiden Sie nun das gebogene Ende des Drahtes ab und

runden Sie die Spitze so gut wie möglich ab.

Führen Sie den Draht in die Drahtführung und in

die Vorschubrolle ein. Achten Sie darauf, daß die

Drahtführung und die Rillen der Vorschubrolle

in einer Linie sind. Schieben Sie dann den Draht

bis zur Seele des Schlauchpakets. Gegen-

druckrolle von oben aufsetzen und die Feder

einrasten lassen. An der Stellschraube kann der

Andruck eingestellt werden, der Druck sollte da-

bei weder zu stark sein (Draht wird gequetscht)

noch zu schwach sein (Draht schleift durch).

Schrauben Sie die Gasdüse und die Stromdüse ab. Brennerschalter bei geringer Drehzahl des Draht-

vorschubes und bei gestrecktem Schlauchpaket niederdrücken bis der Draht aus dem Brennersockel

hervorsteht. Stromdüse und Gasdüse wieder befestigen.

Beachten Sie:

Die Geräte sind serienmäßig für die Verwendung von Drahtstärke 0,8mm vorbereitet.

Bei Verwendung von anderen Drahtdurchmessern muß die Vorschubrolle gedreht bzw. gewechselt

werden und die Stromdüse ausgetauscht werden.

Auswahl des Gases, Durchfluß

Öffnen Sie die Gasflasche und regeln Sie den

Anzeiger des Mengenmesser auf ca. 6 - 12 l/min.

ein. Die Regulierung erfolgt bei laufendem Gerät durch Drücken des Brennerschalters. Niedrigere

Werte beeinträchtigen die Schweißqualität und verursachen eine poröse Naht. Höhere Werte führen

zu einem unnötig hohen Gasverbrauch. In zugigen Räumen oder beim eventuellen Einsatz im Freien

erhöhen Sie den Gasfluß entsprechend.

Bedienung des Schutzgasschweißgerätes

Nach dem Einschalten leuchtet die Betriebslampe auf und signalisiert Schweißbereitschaft.

Gegendruck-

rolle

Vorschubrolle

Andruckfeder