14

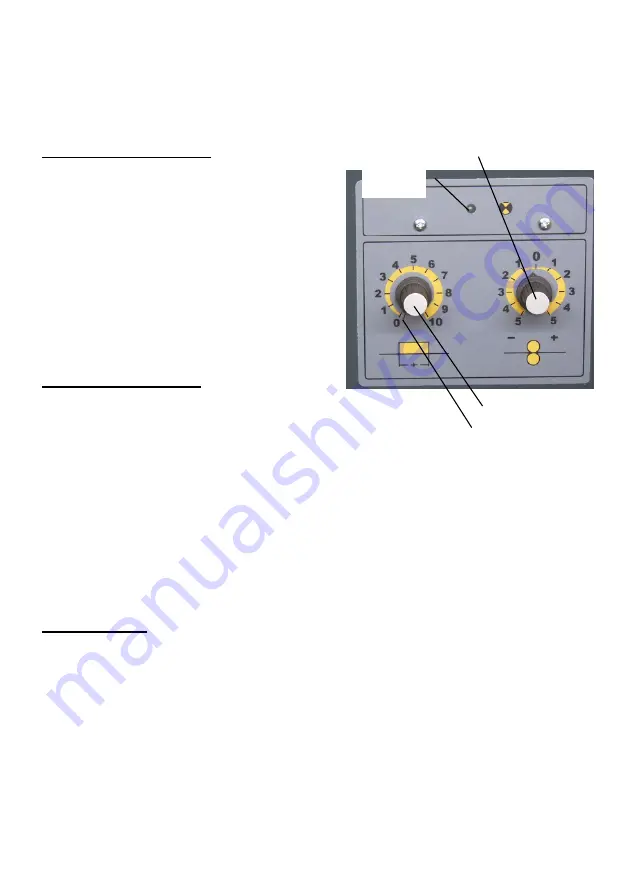

wire feed speed and one for the spot welding timer, the later combining two functions: for

continuous welding this knob must be turned to the extreme left, where a “click” should be

noticeable. To use the spot timer (see below) turn this timer clockwise to override the built-in switch

and set the desired spot time with this control (see spot welding section).

Setting the wire speed

Set the voltage and wire feed controls to the

approximate outputs to suit the thickness of the

materials to be welded. Some experimentation may

be required for operators not conversant with the

MIG

welding

process.

Your

welding

set

synchronizes the wire feed speed automatically with

the voltage setting. As the wire speed is also

depending upon wire size, shielding gas and welding

position, a manual fine adjustment may be necessary

either. Always ensure that the wire feed speed is set

correctly, as this is an important factor for a perfect

welding result.

Continuous Welding

Hold the gas nozzle about 5-10mm from the

workpiece. At this distance the gas shield is most

effective and the arc just about the right length (4-

7mm). A short arc produces greater penetration

which makes it more suitable for butt welding. A longer arc produces less penetration and a wider

weld bead and should be employed for capping runs in a multiple pass weld.

Set the machine to normal (continuous) welding as explained above. Press the torch switch and the

wire will start to feed, the shielding gas will flow and the arc will strike as soon as the wire gets

contact with the work-piece. Releasing the torch switch will immediately stop the arc and wire feed.

Using the wire feed speed control, adjust for a "Crisp" sounding arc. It may be necessary to adjust

both voltage and wire feed settings for optimum results. Low wire feed setting causes a long drawn

out arc and spattering. High wire feed speed causes a stubbing effect and an unstable arc.

Spot Welding

For spot welding two overlapping pieces of metal prepare the welding equipment as described:

•

Remove the standard gas nozzle from the torch and refit with a spot welding gas nozzle.

•

switch the voltage selector to a high setting

•

turn the wire feed speed control knob higher as normal

•

set the mode to spot welding (explained above). Adjust the spot welding time to suit the

thickness of the material to be welded.

•

some experimentation may be required in the voltage, wire feed and timer settings to obtain

optimum results

To make a spot weld push the spot welding gas nozzle firmly on to the workpiece and depress and

maintain the torch switch. The welding machine will then operate for the time as set on the spot

welding timer. When the spot weld is completed release the torch switch and repeat the process as

Wire feed speed

Spot timer

Normal Welding

Operation

Indicator