41

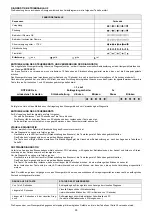

SIGNAL

INCONVENIENT

CAUSE PROBABLE

REMEDE CONSEILLE

Aucun clignotement

Le brûleur ne démarre

pas

1

- Manque de courant électrique. . . . . . . . . . . . . . . . . . . . . . . . . . Fermer interrupteurs - Contrôler fusibles

2

- Télécommande de limite TL est ouverte . . . . . . . . . . . . . . . . . . La régler ou la changer

3

- Télécommande de sécurité TS est ouverte . . . . . . . . . . . . . . . La régler ou la changer

4

- Blocage coffret . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Débloquer le coffret (au moins 10 s apreès

le blocage)

5

- Pompe bloquée . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . La remplacer

6

- Branchements électriques mal faits . . . . . . . . . . . . . . . . . . . . . Les contrôler

7

- Coffret de sécurité défectueux . . . . . . . . . . . . . . . . . . . . . . . . . Le remplacer

8

- Moteur électrique défectueux . . . . . . . . . . . . . . . . . . . . . . . . . . Le remplacer

2 clignotements

Après la préventilation

et le délai de sécurité, le

brûleur se bloque sans

apparition de flamme

9

- Absence de combustible dans la cuve ou eau dans le fond . . . Réapprovisionner ou aspirer l’eau

10 - Réglages têtes et volet non adaptés . . . . . . . . . . . . . . . . . . . . . Les régler

11 - Electrovanne fioul n’ouvrent pas (

1

ère

allure ou sécurité) . . . . Contrôler connexions, remplacer bobine

12 - Gicleur 1re allure bouché, sale ou déformé . . . . . . . . . . . . . . . Le changer

13 - Electrodes d’allumage mal réglées ou sales . . . . . . . . . . . . . . . Les régler ou les nettoyer

14 - Electrode à la masse suite à rupture de l’isolant. . . . . . . . . . . . La remplacer

15 - Câble haute tension défectueux ou à la masse . . . . . . . . . . . . Le remplacer

16 - Câble haute tension déformé par haute température . . . . . . . . Le remplacer et le protéger

17 - Transformateur d’allumage défectueux. . . . . . . . . . . . . . . . . . . Le remplacer

18 - Branchements électriques vannes ou transformateur mal faits . Les contrôler

19 - Coffret de sécurité défectueux . . . . . . . . . . . . . . . . . . . . . . . . . Le remplacer

20 - Pompe désamorcée . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . L’amorcer et voir “pompe qui se désamorce”

21 - Accouplement moteur - pompe cassé. . . . . . . . . . . . . . . . . . . . Le remplacer

22 - Aspiration pompe reliée au tuyau de retour . . . . . . . . . . . . . . . Modifier le raccordement

23 - Vannes en amont de la pompe fermées . . . . . . . . . . . . . . . . . . Les ouvrir

24 - Filtre sales (de ligne - sur pompe - au gicleur) . . . . . . . . . . . . . Les nettoyer

25 - Photorésistance ou coffret défectueux . . . . . . . . . . . . . . . . . . . Remplacer photorésistance ou coffret

26 - Photorésistance sale . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . La nettoyer

27 - 1re allure du vérin défectueuse . . . . . . . . . . . . . . . . . . . . . . . . Remplacer vérin

28 - Blocage moteur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Débloquer relais thermique

29 - Télérupteur commande moteur défectueux . . . . . . . . . . . . . . . Le remplacer

30 - Alimentation électrique à deux phases . . . . . . . . . . . . . . . . . . . Débloquer le relais thermique au retour

intervention du relais thermique

des trois phases

31 - Rotation moteur inversée. . . . . . . . . . . . . . . . . . . . . . . . . . . Changer les connexions électriques

sur le moteur

4 clignotements

Le brûleur démarre et se

bloque

32 - Photorésistance en court-circuit . . . . . . . . . . . . . . . . . . . . . . . . La remplacer

33 - Lumière externe ou simulation de flamme . . . . . . . . . . . . . . . . Eliminer la lumière ou remplacer le coffret

7 clignotements

Décrochage flamme

34 - Tête mal réglée . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . La régler, fig. (F)

35 - Electrodes d’allumage mal réglées ou sales . . . . . . . . . . . . . . . Les régler, fig. (B)

36 - Volet ventilateur mal réglé, trop d’air (1ère allure) . . . . . . . . . . Le régler

37 - 1er gicleur trop grand (à-coups) . . . . . . . . . . . . . . . . . . . . . . . . Réduire le débit du 1er gicleur

38 - 1er gicleur trop petit (décrochage flamme) . . . . . . . . . . . . . . . . Augmenter le débit du 1er gicleur

39 - 1er gicleur sale ou déformé. . . . . . . . . . . . . . . . . . . . . . . . . . . . Le remplacer

40 - Pression pompe inadéquate . . . . . . . . . . . . . . . . . . . . . . . . . . . Régler entre 10 et 14 bar

41 - Gicleur 1re allure non adapté au brûleur ou à la chaudière . . . Voir tableau gicleurs, réduire gicleur 1re

allure

42 - Gicleur 1re allure défectueux . . . . . . . . . . . . . . . . . . . . . . . . . . Le remplacer

Le brûleur ne passe pas

à la 2e allure

43 - Télécommande TR ne ferme pas . . . . . . . . . . . . . . . . . . . . . . . La régler ou la remplacer

44 - Coffret de sécurité défectueux . . . . . . . . . . . . . . . . . . . . . . . . . La remplacer

45 - Bobine électrovanne de 2e allure défectueuse . . . . . . . . . . . . . La remplacer

46 - Piston bloqué dans le groupe vannes . . . . . . . . . . . . . . . . . . . . Remplacer le groupe

Le combustible passe

en 2e allure et l'air reste

en 1re allure

47 - Pression pompe basse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . L'augmenter

48 - 2me allure du vérin défectueuse . . . . . . . . . . . . . . . . . . . . . . . Remplacer vérin

Arrêt du brûleur lors du

passage entre 1re et 2e

allure entre 2e et 1re

allure.

Le brûleur répète le

cycle de démarrage

49 - Gicleur sale . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Remplacer

50 - Photorésistance sale . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Nettoyer

51 - Excès d'air. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Réduire

Alimentation combusti-

ble irrégulière

52 - Vérifier si la cause est dans la pompe ou . . . . . . . . . . . . . . . . Alimenter le brûleur à partir

dans l’installation d’alimentation . . . . . . . . . . . . . . . . . . . . . . . . . . . d’un réservoir situé à proximité du brûleur

Pompe rouillée à

l’intérieur

53 - Eau dans la cuve. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Aspirer le fond de la cuve avec une pompe

Pompe bruyante, pres-

sion par à-coups

54 - Pénétration d’air dans le tuyau d’aspiration . . . . . . . . . . . . . . . Bloquer les raccords

- Dépression trop élevée (supérieure à 35 cm Hg):

55 - Différence de niveau brûleur-cuve trop élevée. . . . . . . . . . . . . . . . . Alimenter le brûleur avec un circuit en anneau

56 - Diamètre tuyau trop petit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . L’augmenter

57 - Filtres sur aspiration sales . . . . . . . . . . . . . . . . . . . . . . . . . . . . Les nettoyer

58 - Vannes sur aspiration fermées . . . . . . . . . . . . . . . . . . . . . . . . . Les ouvrir

59 - Solidification paraffine à cause de la basse température . . . . . Mettre additif dans le fioul

Pompe qui se

désamorce après un

arrêt prolongé

60 - Tuyau de retour non immergé dans le combustible . . . . . . . . . . . . Le mettre à la même hauteur que le tuyau d’aspi-

ration

61 - Pénétration d’air dans le tuyau d’aspiration . . . . . . . . . . . . . . . Bloquer les raccords

Pompe avec perte de

fioul

62 - Perte de l’organe d’étanchéité. . . . . . . . . . . . . . . . . . . . . . . . . . Remplacer la pompe

Flamme fumeuse

-

Bacharach foncé

-

Bacharach jaune

63 - Peu d’air . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Régler la tête et volet ventilateur

64 - Gicleur sale ou usé . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Le remplacer

65 - Filtre gicleur encrassé . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Le nettoyer ou le remplacer

66 - Pression pompe erronée . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . La régler: entre 10 et 14 bar

67 - Disque de stabilité flamme sale, desserré ou déformé . . . . . . . Le nettoyer, le bloquer ou le remplacer

68 - Ouverture d’aération chaufferie insuffisantes . . . . . . . . . . . . . . Les augmenter

69 - Trop d’air . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Régler la tête et volet ventilateur

Tête de combustion sale 70 - Gicleur ou filtre gicleur sales . . . . . . . . . . . . . . . . . . . . . . . . . . . Remplacer

71 - Angle ou débit gicleur inadéquats . . . . . . . . . . . . . . . . . . . . . . . Voir gicleurs conseillés

72 - Gicleur desserré . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Le bloquer

73 - Impurités du milieu environnant sur le disque de stabilité. . . . . Nettoyer

74 - Réglage tête erroné ou peu d’air. . . . . . . . . . . . . . . . . . . . . . . . Régler, ouvrir volet

75 - Longueur buse inadaptée à la chaudière . . . . . . . . . . . . . . . . . Consulter le constructeur de la chaudière

10 clignotements

76 - Erreur de branchement ou panne interne

77 - Présence de perturbations électromagnétiques . . . . . . . . . . . . Utiliser le kit de protection contre les

perturbations radio

Summary of Contents for 966 T

Page 45: ...45 RL 300 B MZ...

Page 46: ...46 RL 400 B MZ...

Page 47: ...47...

Page 48: ...48 RL 300 B MZ...

Page 49: ...49 0 1 1 1 2 3 2 RL 400 B MZ...

Page 50: ...50 01123 0 3 112 01453 6 7 0 3 8 9 0 3 112 01453 6 7 8 9 8 8 9 8 9 76 76 A...

Page 53: ......

Page 54: ......

Page 55: ......