33

BRENNERBETRIEB

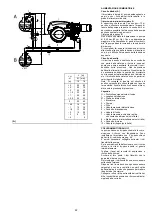

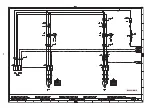

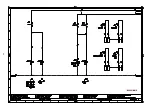

ANFAHREN DES BRENNERS (A) - (B)

Startphasen mit progressiven Zeitangaben in

Sekunden:

• Verschluß der TL-Fernsteuerung.

Nach etwa 3s:

•

0 s :

Das Programm des elektrischen

Steuergeräts beginnt.

•

2 s :

Anfahren Gebläsemotor. Start des Stel-

lantriebs (12), Öffnung der Luftklappe in 1.

Stufe.

•

3 s :

Einschalten des Zündtransformators.

Die Pumpe 3) saugt den Brennstoff über die

Leitung 1) und den Filter 2) vom Tank an und

pumpt ihn unter Druck in den Auslaß. Der Kol-

ben 4) geht hoch und der Brennstoff kehrt

über die Leitungen 5)-7) in den Tank zurück.

Die Schraube 6) schließt den Bypass gegen

die Ansaugleitung ab und die unerregten Elek-

troventile 8)-9) und 10) verschließen den Weg

zu den Düsen.

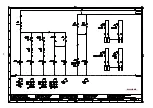

22 s :

Die Magnetventil 8) und 9) werden

geöffnet. Der Brennstoff tritt zerstäubt aus der

Düse aus und entzündet sich beim Kontakt mit

dem Funken: Flamme 1° Stufe.

•

29 s:

Der Zündtransformator schaltet sich aus.

•

36 s:

Wenn die Fernsteuerung TR geschlos-

sen ist oder durch eine Überbrückung ersetzt

wurde, öffnet sich das Magnetventil 10) und

der Stellantrieb bringt die Luftklappe auf die 2.

Stufe. Der Anfahrzyklus ist beendet.

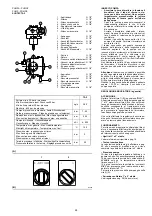

DAUERBETRIEB

Anlage mit TR-Fernsteuerung

Nach dem Anfahrzyklus den Wählschalter 0-

Auto-Man

auf Auto stellen; die Steuerung des

Magnetventils der 2° Stufe geht auf die TR-Fern-

steuerung über, die Temperatur oder den Druck

im Kessel überwacht.

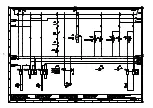

• Wenn die Temperatur oder der Druck bis zur

Öffnung von TR zunimmt, schließt das Magnet-

ventil 10) und der Brenner geht von der 2. zur

1° Funktionsstufe über.

• Wenn Temperatur oder Druck bis zum Ver-

schluß von TR abnimmt, öffnet das Magnet-

ventil 10) und der Brenner geht von der 1. zur

2. Funktionsstufe über, usw.

• Das Anhalten des Brenners erfolgt wenn der

Bedarf an Wärme kleiner als die vom Brenner

in der 1° Stufe gelieferte Menge ist. Die TL-

Fernsteuerung wird geöffnet, die Magnetven-

tile 8)-9) verschließen sich, die Flamme erlischt

augenblicklich. Die Luftklappe des Gebläses

schließt sich vollständig.

Anlage ohne TR, mit Brücke.

Das Anfahren des Brenners erfolgt wie oben

beschrieben. Wenn danach die Temperatur oder

der Druck bis zum Öffnen von TL zunimmt, geht

der Brenner aus (Linie A-A des Diagramms).

MANGELNDE ZÜNDUNG

Wenn der Brenner nicht zündet, erfolgt die

Störabschaltung des Brenners innerhalb von 5 s

ab dem Öffnen des Magnetventils der 1. Stufe

und 30 s nach dem Verschluß des TL.

Die rote LED am elektrischen Steuergerät

leuchtet auf.

AUSGEHEN WÄHREND DES BETRIEBS

Wenn die Flamme während des Betriebs erl-

ischt, schaltet sich der Brenner innerhalb von 1 s

aus und versucht erneut anzufahren, wobei die

Phase des Anfahrens wiederholt wird.

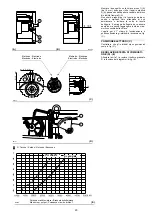

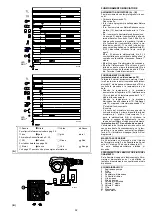

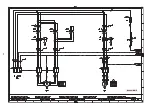

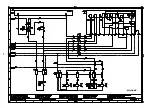

HYDRAULIKSCHALTPLAN

1

Ansaugung Pumpe

2

Filter

3

Pumpe

4

Druckregler

5

Rücklaufleitung

6

By-pass Schraube

7

Rücklauf Pumpe

8

Sicherheitsmagnetventil

9

Ventil 1. Stufe

10 Ventil 2. Stufe

11 Filter

M

Manometer

V

Vakuummeter

BURNER OPERATION

BURNER STARTING

(A) - (B)

Starting phases with progressive time intervals

shown in seconds:

• Control device TL closes.

After about 3s:

•

0 s :

The control box starting cycle begins.

•

2 s :

The fan motor starts. Servomotor (12)

starts, air damper opens in 1

st

stage position.

•

3 s :

The ignition transformer is connected.

The pump 3) sucks the fuel from the tank

through the piping 1) and the filter 2) and

pumps it under pressure to delivery. The pis-

ton 4) rises and the fuel returns to the tank

through the piping 5) - 7). The screw 6) closes

the by-pass heading towards suction and the

solenoid valves 8) - 9) - 10), de-energized,

close the passage to the nozzles.

22 s :

Solenoid valves 8) and 9) open and the

fuel is sprayed out through the nozzle, igniting

when it comes into contact with the spark. This

is the 1st stage flame.

•

29 s:

The ignition transformer switches off.

•

36 s:

If the control device TR is closed or has

been replaced by a jumper wire, the 2nd stage

solenoid valve 10) opens and the servomotor

moves the air damper to 2

nd

stage position

.

The starting cycle comes to an end.

STEADY STATE OPERATION

System equipped with one control device TR

Once the starting cycle has come to an end,set

0-auto-man

selector to auto the command of the

2nd stage solenoid valve passes on to the con-

trol device TR that controls boiler temperature or

pressure.

• When the temperature or the pressure increas-

es until the control device TR opens, solenoid

valve 10) closes, and the burner passes from

the 2nd to the 1st stage of operation.

• When the temperature or pressure decreases

until the control device TR closes, solenoid

valve 10) opens, and the burner passes from

the 1st to the 2nd stage of operation, and so on.

• The burner stops when the demand for heat is

less than the amount of heat delivered by the

burner in the 1st stage. In this case, the control

device TL opens, and solenoid valves 8)-9)

close, the flame immediately goes out. The

fan's air gate valve closes completely.

Systems not equipped with control device

TR (jumper wire installed)

The burner is fired as described in the case

above. If the temperature or pressure increase

until control device TL opens, the burner shuts

down (Section A-A in the diagram).

FIRING FAILURE

If the burner does not fire, it goes into lock-out with-

in 5 s of the opening of the 1st nozzle valve and 30

s after the closing of control device TL.

The control box red pilot light will light up.

UNDESIRED SHUTDOWN DURING OPERA-

TION

If the flame goes out during operation, the burner

shuts down automatically within 1 second and

automatically attempts to start again by repeat-

ing the starting cycle.

HYDRAULIC SYSTEM LAYOUT

1

Pump suction

2

Filter

3

Pump

4

Pressure governor

5

Return pipe

6

By-pass screw

7

Pump return

8

Safety solenoid

9

1st stage valve

10 2nd stage valve

11 Filter

M

Pressure gauge

V

Vacuometer

FONCTIONNEMENT BRULEUR

DEMARRAGE BRULEUR

(A) - (B)

Phases de démarrage avec temps progressifs

en s.:

• Fermeture télécommande TL.

Après environ 3s:

•

0 s :

Le cycle de démarrage du coffret de

sécurité est commencé.

•

2 s :

Démarrage moteur ventilateur. Démar-

rage du servomoteur (12), ouverture du volet

d’air en 1

ère

allure.

•

3 s :

Insertion transformateur d'allumage.

La pompe 3) aspire le combustible de la cuve

à travers le conduit 1) et le filtre 2) et le refoule

sous pression. Le piston 4) se soulève et le

combustible revient dans la cuve par les

tuyaux 5)-7). La vis 6) ferme le by-pass côté

aspiration et les électrovannes 8)-9)-10), dés-

excitées, ferment la voie côté les gicleurs.

•

22 s :

Les électrovannes 8) et 9) s'ouvrent. Le

combustible sort atomisé par le gicleur et au

contact de l'étincelle, s'allume: flamme 1re

allure.

•

29 s:

Le transformateur d'allumage s'éteint.

•

36 s:

Si la télécommande TR est fermée ou est

remplacée par un pont, l'électrovanne 10)

s’ouvre et le servomoteur met le volet d’air en

2

ème

allure. Le cycle de démarrage se termine.

FONCTIONNEMENT DE REGIME

Installation munie d'une télécommande TR

Une fois le cycle de démarrage terminé, mettre

le sélecteur 0-auto-man sur automatique la com-

mande de l'électrovanne de 2

ème

allure passe à

la télécommande TR qui contrôle la température

ou la pression dans la chaudière.

• Quand la température, ou la pression, aug-

mente jusqu'à l'ouverture de TR, l'électrovanne

10) se ferme et le brûleur passe de la 2

ème

à la

1

ère

allure de fonctionnement.

• Quand la température, ou la pression, diminue

jusqu'à la fermeture de TR, l'électrovanne 10)

s'ouvre et le brûleur passe de la 1

ère

à la 2

ème

allure de fonctionnement.

Et ainsi de suite.

• L'arrêt du brûleur a lieu quand la demande de

chaleur est inférieure à celle fournie par le

brûleur à la 1

ère

allure. La télécommande TL

s'ouvre et les électrovannes 8)-9) se ferment,

la flamme s'éteint immédiatement. Le volet du

ventilateur se ferme complètement.

Installation sans TR, remplacée par un pontet

Le démarrage du brûleur se fait comme dans le

cas précédent. Par la suite, si la température, ou la

pression, augmente jusqu'à l'ouverture de TL, le

brûleur s'éteint (segment A-A dans le diagramme).

ABSENCE D'ALLUMAGE

Si le brûleur ne s'allume pas, on a le blocage

dans un délai de 5 s à compter de l'ouverture de

l'électrovanne de 1

ère

allure et de 30 s après la

fermeture de TL.

Le voyant du coffret de sécurité s'allume.

ARRÊT DU BRÛLEUR AU COURS DU

FONCTIONNEMENT

Si la flamme s'éteint au cours du fonctionne-

ment, le brûleur s'arrête dans un délai d'une

seconde et effectue un essai de redémarrage

avec répétition du cycle de départ.

SCHEMA HYDRAULIQUE

1

Aspiration pompe

2

Filtre

3

Pompe

4

Régulateur de pression

5

Conduit de retour

6

Vis by-pass

7

Retour pompe

8

Electrovanne de sécurité

9

Electrovanne 1ère allure

10 Electrovanne 2ème allure

11 Filtre

M

Manomètre

V

Vacuomètre

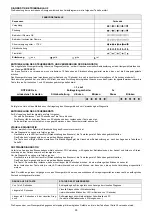

Summary of Contents for 966 T

Page 45: ...45 RL 300 B MZ...

Page 46: ...46 RL 400 B MZ...

Page 47: ...47...

Page 48: ...48 RL 300 B MZ...

Page 49: ...49 0 1 1 1 2 3 2 RL 400 B MZ...

Page 50: ...50 01123 0 3 112 01453 6 7 0 3 8 9 0 3 112 01453 6 7 8 9 8 8 9 8 9 76 76 A...

Page 53: ......

Page 54: ......

Page 55: ......