3-3. Operation tips and sound pressure: Speed

Selection

Open pulley case and check if spindle speed

min-1or/min (R.P.M.) is correct for your job.

Drill

m/m

Recommended

Material

Cast Iron

Steel Iron Aluminium

Alloy

Copper

Ø

2 4780 2390 1275 635 3980 1910 7960 3980 4460 2230

Ø

3 3185 1590 850

425 2650 1275 5310 2655 2970 1485

Ø

4 2390 1195 640

320 1990 955 3980 1990 2230 1115

Ø

5 1910 955

510

255 1590 765 3185 1590 1785 890

Ø

6 1590 795

425

210 1330 640 2655 1330 1485 745

Ø

7 1365 680

365

180

1140 545 2275 1140 1275 635

Ø

8

1195

600

320

160

995

480 1990 995

1115

555

Ø

9 1060 530

285

140

885

425 1770 885

990

495

Ø

10 955

480

255

125

800

380 1590 800

890

445

Ø

11

870

435

230

115

725

350 1450 725

910

405

Ø

12 795

400

210

105

665

320 1330 665

745

370

Ø

13 735

365

195

100

610

295 1225 610

685

340

Ø

14 680

340

180

90

570

270

1135

570

635

320

Ø

15 640

320

170

85

530

255 1060 530

600

300

Ø

16 600

300

160

80

500

240

995

500

560

280

Ø

17 560

280

150

75

470

225

935

470

525

260

Ø

18 530

265

140

70

440

210

885

440

495

250

Ø

19 500

250

135

67

420

200

835

420

470

235

Ø

20 480

240

130

65

400

190

795

400

445

225

Ø

25 380

190

100

50

320

155

640

320

355

180

Ø

30 320

160

85

45

265

130

530

265

300

150

Ø

40 240

120

65

30

200

95

400

200

225

110

note

Processing is adjustable on the cutting materials as well as the

material of the cutting to real cutting conditions.

A- weighted sound pressure level measuring under

no load

Drilling-series

Operator position

Lpa= 62 dB(A)

A- weighted sound pressure level measuring under

load

Drilling- series

Operator position

Lpa= 64 dB(A)

378VBC

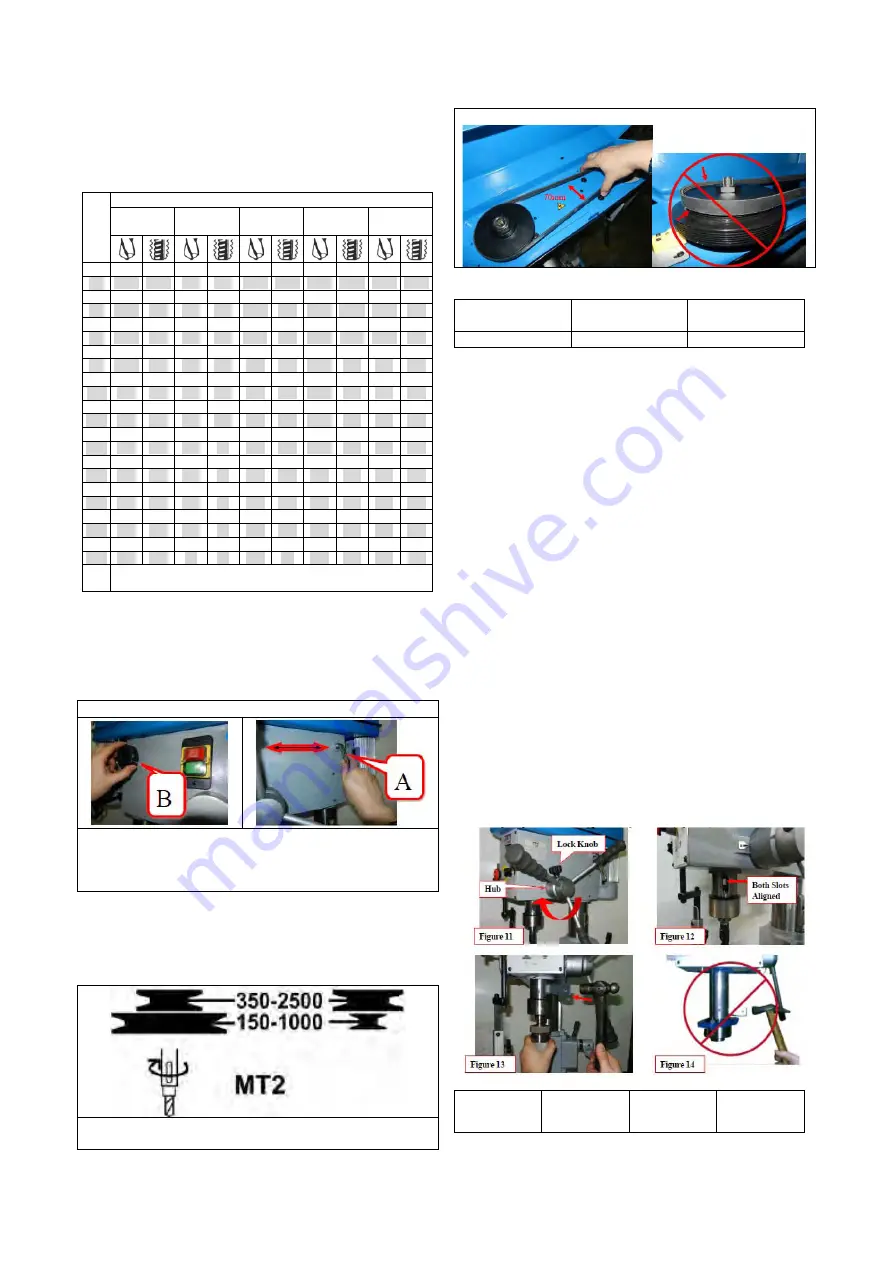

1. Loosen knob B on both sides of headstock.

2. Push handle A forward as arrow sign to get belt

tension.

3. Lock knob B firmly to fix belt tension.

When speed change is required. Loosen lead bolt (parts

no. 22-S2) on both side of headstock. Pull belt handle

(parts no. 26) to allow belts repositioning and then move

belts to correct groove to acquire desired speed. See

following speed chart for reference.

For proper belt tension, use 10 1bs pressure or hand

pressure on the belt as shown as bellow. The

recommended distance is about 70mm.

Models belt model tables

Machine model

Belt

specifications

Quantity

378VBC

6PJ 430

1

3-4. Withdraw drill bit :

The arbor can be removed to install another drill chuck in

the spindle. A drift key is included to help remove the

arbor from the spindle. Usually, once the chuck and

arbor have been properly mounted together, they are

considered semi-permanent connections.

(If you would like to install a different chuck, we

recommend getting a new arbor for that chuck.)

To remove the drill chuck and arbor:

1. Unplug the drill press!

2. Rotate the spindle handles until the drift-key slot is

exposed in the side of the quill.

3. Loosen the lock knob and rotate the hub (Figure 11)

clockwise until it stops.

4. Tighten the lock knob. The quill should not return up

into the head casting.

5. Rotate the spindle until the inner drift-key slot is

aligned with the outer slot, as shown in (Figure 12).

You will see through the spindle when the slot is

properly aligned.

6. Insert the drift key into the drift-key slot.

7. Tap the drift key with a rubber or wooden mallet, as

shown in (Figure 13), until the chuck releases.

8. Hold a downfeed handle with one hand, and loosen

the lock knob with the other hand.

9. Carefully retract the quill into the headstock.

10. Don't push spindle stroke too long to avoid spindle

stick. (Figure 14)

Hub

Figure 11

Figure 13

Lock Knob

Figure 12

Both Slots

Aligned

Figure 14

7