inoMIG 350/400/500

20 Spare parts list

BA-0014 • 2020-06-05

EN

-

49

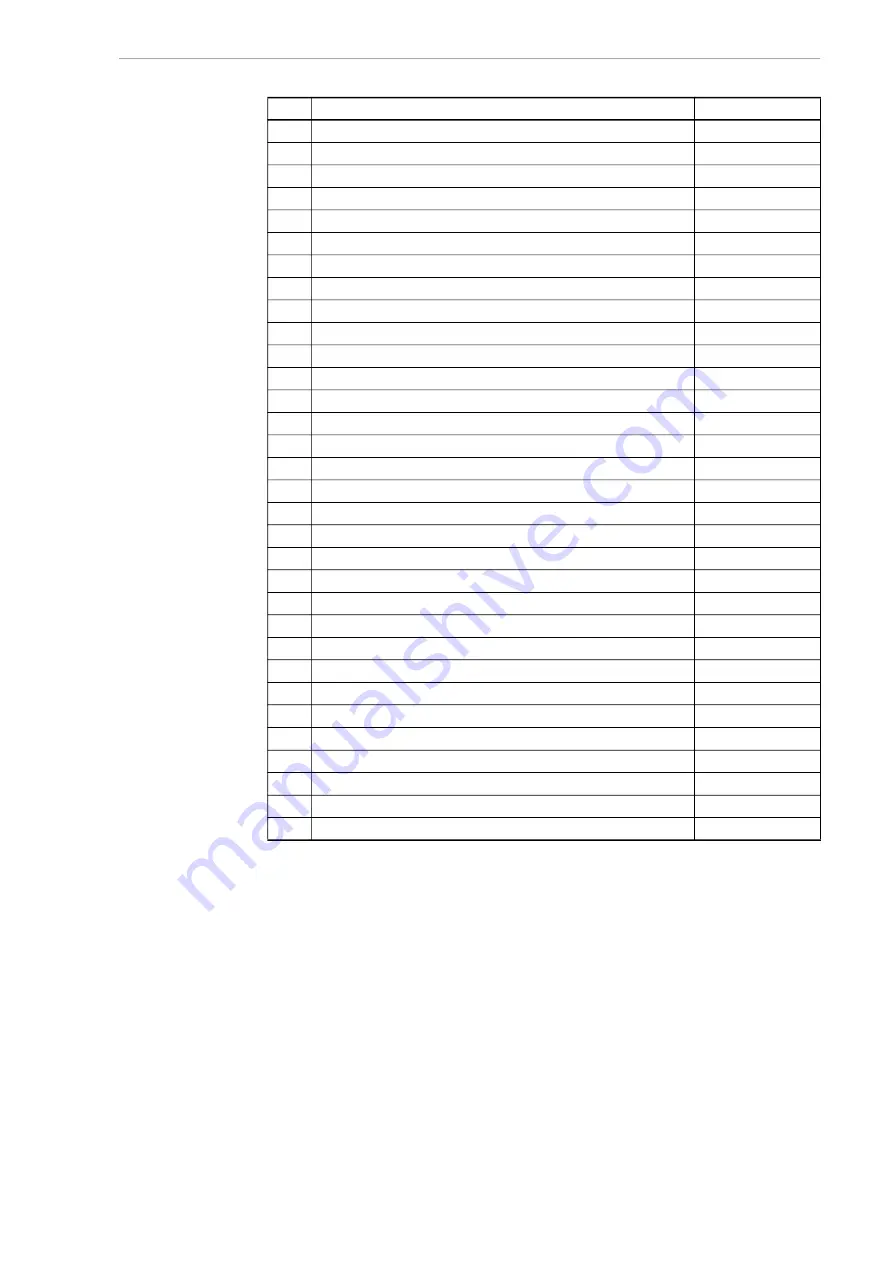

Tab. 19

Spare parts list for DVK3-MC-R

Pos.

Name

Item no.

A

Hood DVK3 – 2010

715.042.206

B

Right side panel DVK3 – 2010

715.042.207

C

Knob 21 mm (optional)

305.020.050

Cover for knob (optional)

305.020.051

D

Front panel MC-R

715.011.061

Knob 28 mm (optional)

305.042.010

Cover for knob (optional)

305.042.011

E

7-pole Tuchel plug

410.007.111

F

Quick-action coupling DN 5– G 1/4 I

355.014.007

PVC washer, red

101.011.047

PVC washer, blue

101.011.048

G

Plastic lock (seal)

303.625.007

H

Complete wire feed unit: Drive plate and motor/encoder

455.042.120

Wire feed motor 110 W, 42 V solo with encoder SE22-150

455.042.500

Wire feed roller 0.8/1.0 for steel

455.037.001

Wire feed roller 1.0/1.2 for steel

455.037.002

Wire feed roller 1.0/1.2 for aluminium

455.037.003

I

Solenoid valve DN 2.5/42 V G 1/8

465.018.009

J

Connection plate for internal connection

715.042.041

K

Current connection plate

703.011.006

L

Control board MC-R

600.044.045

M

Gas test trigger

441.507.009

N

Guide castor D75 × 22 mm

301.075.007

O

Case holder

715.042.014

P

Wire-holding arbor

306.050.001

Q

Insulating flange for central connection socket

455.042.011

R

Left flap DVK3 – 2010

715.042.204

S

Plastic handle, small

05.044.002

Torx screw PT60

271.060.001

T

Protective glass pane, small handles

705.042.260

U

Handle, plastic part

305.235.002

Handle tube DVK3 – 2010

715.042.220

Summary of Contents for inoMIG 350

Page 51: ...inoMIG 350 400 500 21 Schaltpläne BA 0014 2020 10 15 DE 51 Abb 27 Maschine mit Koffer ...

Page 52: ...DE 52 BA 0014 2020 10 15 21 Schaltpläne inoMIG 350 400 500 Abb 28 Kompakt Maschine mit Koffer ...

Page 55: ...inoMIG 350 400 500 Notizen BA 0014 2020 10 15 DE 55 Notizen ...

Page 105: ...inoMIG 350 400 500 21 Circuit diagrams BA 0014 2020 06 05 EN 51 Fig 27 Machine with case ...

Page 109: ...inoMIG 350 400 500 Notes BA 0014 2020 06 05 EN 55 Notes ...

Page 110: ...EN 56 BA 0014 2020 06 05 Notes inoMIG 350 400 500 Notes ...

Page 111: ...inoMIG 350 400 500 Notes BA 0014 2020 06 05 EN 57 Notes ...