03/2011 - Art. Nr. 4200 1016 4000C

20

Assembly

Burner assembly

Burner installation position

Checks before commissioning

Burner assembly

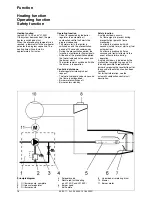

The burner flange

3

is equipped with

elongated holes and can be used with a

hole circle diameter of 150 - 170 mm.

These dimensions comply with EN 226.

Sliding the pipe bracket

2

on the burner

pipe makes it possible to adjust the

installed depth of the combustion head

to the geometry of the combustion

chamber concerned. The installed depth

remains the same during fitting and

removal.

Pipe bracket

2

secures the burner to the

connecting flange and therefore to the

boiler. This completely seals off the

combustion chamber.

Installation:

• Secure connecting flange

3

to the

boiler using screws

4

• Fit pipe bracket

2

to the burner pipe

and secure using screw

1

. Tighten screw

1

to a maximum

torque of 6 Nm.

• Turn the burner slightly, guide it into

the flange and secure using screw

5

.

Removal:

• Loosen screw

5

• Turn the burner out and pull it out of

the flange.

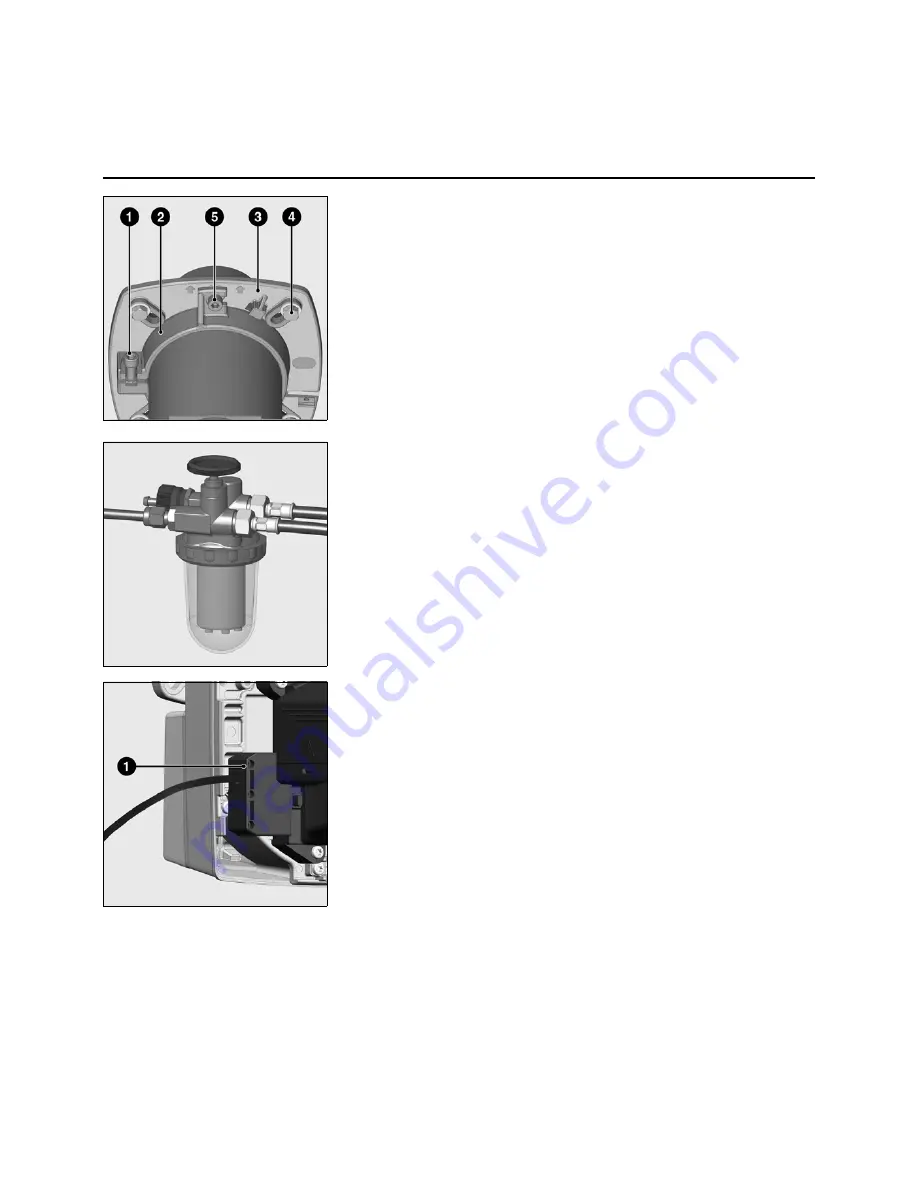

Oil connection

The oil hoses supplied are already

connected to the oil burner pump. The

supply hose is individually marked to

reduce the risk of swapping the hoses.

The oil connection is made by means of

a bleed filter. The filter must be located

in such a way that the correct hose

routing cannot be impaired.

The hoses must not kink.

Cu pipe DN 4 (4x6) should be used as a

fuel-oil tube.

CH: Polyamide fuel-oil tube DN4,

DIN 16773, item no. 501183.

For threshold values for suction line

lengths and suction heights, see the

guideline for planning and dimensioning

plants with suction installations. This

guideline is an integral part of the ELCO

planning criteria.

The suction conduit is passed up to 5 cm

above the tank floor in cubic tanks, and

up to 10 cm above the tank floor in

cylindrical tanks.

Electrical connection

The electrical installation and

connection work must only be carried

out by an authorised electrical specialist.

All applicable rules and regulations must

be observed.

This burner contains electronic

components; it is advisable to connect a

type A FI multipole switch upstream of

the system to detect error currents with

a direct current component.

• Check to ensure that the power supply

voltage is as specified (230 V, 50 Hz)

• Burner fuse: 10 A

The burner and heat generator are

connected by a 7-pin connector

1

.

Checks before commissioning

Check the following points on the

system:

- Water pressure in heating circuit

- Circulation pumps in operation

- Additional air device in flue operable (if

present)

- Power supply (230 V) to the boiler

control panel is ensured

- Oil level in tank

- Oil hose connections

- (feed/return, tightness)

- Open fuel-oil valves

- Burner combustion head settings

- Ignition electrode settings

- Thermostat settings

Before start-up, draw up oil with a hand

pump. Switch on the burner for start-up.

Open the bleed screw at the oil filter to

allow the oil line to bleed fully. Negative

pressure should not drop below 0.4 bar.

Switch off the burner once the oil comes

out free of bubbles and the filter is

completely full of oil. Close the bleed

screw.