15

Vario M

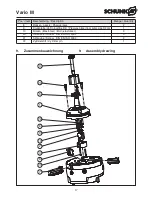

6.4. Zerlegen und Zusammenbau des

Segmentspanndornes

Der Segmentspanndorn darf nur in abgebautem Zu-

stand zerlegt werden.

– Die Schraube (Pos. 3) aus dem Grundkörper

(Pos. 1) herausdrehen und Segmentspannbüchse

abnehmen.

– Den Ring (Pos. 5) abnehmen.

– Die Schrauben (Pos. 21) aus dem Grundkörper

(Pos. 1) herausschrauben und den Deckel (Pos. 4)

abnehmen.

– Den Kolben (Pos. 2) aus dem Grundkörper (Pos. 1)

abziehen und die Elastomer Bolzen (Pos. 10) ent-

fernen.

– Die Druckplatte (Pos. 9) und die Bolzen (Pos. 6) aus

der Kolbenführung im Grundkörper (Pos. 1) ent-

nehmen.

– Der Spanndorn ist nun demontiert.

Alle Einzelteile reinigen und alle Teile auf Beschä-

digungen und Verschleiß prüfen.

Bei beschädigten Teilen dürfen nur Original

SCHUNK Ersatzteile verwendet werden.

Die Montage des Segmentspanndornes erfolgt sinnge-

mäß in umgekehrter Reihenfolge.

7.

Fehlerbehebung

6.4.

Dismantling and assembling the

segmented mandrel

The segmented mandrel can be disassembled only

when not installed.

– Unscrew the screw (item 3) from the base body

(item 1) and remove the segmented clamping

sleeve.

– Remove the ring (item 5).

– Unscrew the screws (item 21) from the base body

(item 1) and remove the cover (item 4).

– Pull the piston (item 2) off of the base body (item 1)

and remove the elastomer bolt (item 10).

– Remove the pressure plate (item 9) and bolts

(item 6) from the piston guide in the base body

(item 1).

– The arbor is now disassembled.

Clean all parts and check all parts for damage and

wear.

Only original SCHUNK spare parts must be used in

replacement of damaged parts.

The segmented mandrel is mounted in reverse order

accordingly.

7.

Trouble shooting

Problem

Mögliche Ursache

Abhilfe

Exzentrische Maßabweichung

am Werkstück

Rundlauffehler des Segmentspanndornes

Rundlauf am Außenkegel des Dornes

überprüfen und ggf. korrigieren

Zu geringe Spannkraft

Werkstückübermaß

Zu geringes Anzugsdrehmoment

Passende Segmentspannbüchse

einwechseln

Prüfen des eingestellten Drehmoments

Maßabweichungen

am Werkstück

Verschmutzung zwischen

Segmentspannbüchse und Dornkegel

Schraube und Segmentspannbüchse

entfernen und reinigen

Formfehler am Werkstück

Formbehaftetes Ausgangsmaterial wird

beim Spannen elastisch verformt. Nach der

Bearbeitung entspannt sich das Werkstück

und nimmt die Ursprungsform wieder ein

Verwenden von Ausgangsmaterial

mit geringerem Formfehler

Abdrücke auf der Spannfläche

Punkt- oder linienförmige

Werkstückspannung

Zu große Maßdifferenz zwischen Spann-

durchmesser und Werkstückbohrung.

Passende Segmentspannbüchse

einwechseln

Planlauffehler am Werkstück

Verschmutzung der Anschraubflächen

Reinigung der verschmutzten Flächen

Werkstück wird nicht gespannt

Zugbolzen ist nicht auf Block gedreht

Verschmutzung zwischen Dornkörper

und Auswerferring

Die Drehmitnahmen des Auswerferringes

greifen nicht in die Nuten ein

Zugbolzen auf Block drehen

Reinigung des Dornkörpers und des

Auswerferringes

Segmentspannbüchse neu

positionieren

Summary of Contents for Vario M

Page 22: ...22 Vario M ...