13

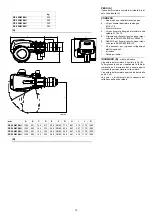

BRENNERBESCHREIBUNG (A)

1 Heberinge

2 Gebläserad

3 Gebläsemotor

4 Stellantrieb

5 Gasdruckentnahmestelle

6 Flammkopf

7 Zündelektrode

8 Scheibe für Flammenstabilität

9 Haube der Schalttafel

10 Scharnier für Brenneröffnung

11 Lufteinlaß zum Gebläse

12 Gasanschluss

13 Wärmeschild für Befestigung am Heizkessel

14 Gaseinlaß Flansch

15 Schieber

16 Hebel für Flammkopfbewegung

17 Getriebe für die Verschiebung der Luftklappe

18 Luftdruckwächter

19 Luftdruckentnahmestelle

20 Gashöchstdruckwächter mit Druckentnah-

mestelle

21 Flammenfühler

22 Luftdruckwächterentnahmestelle “+”

23 Luftdruckwächterentnahmestelle “-”

24 Gasdrossel-Steuerhebel

25 Nocken mit variablem Profil

26 Luftklappen-Steuerhebel

Die Öffnung des Brenners kann sowohl rechts

als auch links erfolgen, ohne dass man an die

Seite der Brennstoffversorgung gebunden ist.

Das Scharnier kann bei geschlossenem Bren-

ner auf der entgegengesetzten Seite angeord-

net werden.

BESCHREIBUNG DER SCHALTTAFEL (B)

1 Klemmenbrett für Kits

2 Ausgang für Reinkontakte

3 Zündtransformator

4 Tragbügel zum Einbau des Leistungsreglers

RWF

5 Stoptaste

6 Wählschalter Aus - Automatischer Betrieb -

Manueller Betrieb

7 Wählschalter Leistungserhöhung-Leistungs-

verminderung

8 Leuchtanzeige für die Freigabe zum Start

9 Leuchtanzeige für Auslösung des Motorther-

morelais

10 Leuchtanzeige für Störabschaltung des

Brenners und Knopf für Entriegelung

11 Steuergerät

12 Stern-Dreieck-Anlasser

13 Zeitgeber

14 Luftdruckwächter

15 Klemmenbrett der Hauptspeisung

16 Durchgang für Versorgungskabel und

externe Verbindungen

17 Sicherung der Hilfskreise

18 Wärmerelais

MERKE

Die Störabschaltungen des Brenners können

zweierlei Art sein:

Störabschaltung des Gerätes:

Das Aufleuch-

ten des Druckknopfes des Gerätes 11)(B) weist

auf eine Störabschaltung des Brenners hin.

Zur Entriegelung den Druckknopf 10)(B) drük-

ken.

Störabschaltung des Motors

: Entriegelung

durch Drücken auf den Druckknöpf des Über-

stromauslöser.

DURCHGANG FÜR VERSORGUNGSKA-

BEL UND EXTERNE VERBINDUNGEN

(C)

Zeichenerklärung

1

Stromversorgung

2

Gebläsemotor

3

Minimalgasdruckwächter

4

Kit für Dichtheitskontrolle der Gasventile

VPS

5

Gasarmatur

6

Zustimmungen / Sicherheitsvorrichtungen

7

Zur Verfügung

BURNER DESCRIPTION (A)

1 Lifting eyebolts

2 Fan

3 Fan motor

4 Servomotor

5 Gas pressure test point

6 Combustion head

7 Ignition electrode

8 Flame stability disk

9 Electric panel board - cover

10 Hinge for opening burner

11 Air inlet to fan

12 Manifold

13 Thermal insulation screen for securing

burner to boiler

14 Gas inlet flange

15 Shutter

16 Lever for movement of combustion head

17 Gears for movement of air damper

18 Air pressure switch

19 Air pressure test point

20 Maximum gas pressure switch with pressure

test point

21 Flame sensor probe

22 Air pressure test point pressure test point “+”

23 Air pressure test point pressure test point “-”

24 Gas butterfly valve control lever

25 Variable-profile cam

26 Air damper control lever

The burner can be opened either on the right or

left sides, irrespective of the side from which

fuel is supplied.

When the burner is closed, the hinge can be re-

positioned on the opposite side.

DESCRIPTION OF PANEL BOARD (B)

1 Terminal strip for kits

2 Relay outlet - clean contacts

3 Ignition transformer

4 Bracket for mounting the power regulator

RWF

5 Stop push-button

6 Dial for off - automatic - manual

7 Power dial for increase - decrease of power

8 Start enabled light

9 Motor thermal cutout tripped warning light

10 Signal light for burner failure and lock-out

reset button

11 Control box

12 Star-powered/delta-powered starter

13 Timer

14 Air pressure switch

15 Main supply terminal strip

16 Entry for power cables and external leads

17 Auxiliary circuits fuse

18 Thermal cut-out

N.B.

Two types of burner failure may occur:

Control box lock-out:

if the control box 11)(B)

pushbutton lights up, it indicates that the burner

is in lock-out.

To reset, press the pushbutton 10)(B).

Motor trip

: release by pressing the push button

on thermal.

ENTRY FOR POWER CABLES AND

EXTERNAL LEADS (C)

Key to layout

1

Electrical supply

2

Fan motor

3

Minimum gas pressure switch

4

Kit for VPS valve gas leak detection

5

Gas train

6

Triggering / Safety devices

7

Available

DESCRIPTION BRULEUR (A)

1 Anneaux de soulèvement

2 Turbine

3 Moteur ventilateur

4 Servomoteur

5 Prise de pression gaz

6 Tête de combustion

7 Electrode d’allumage

8 Disque de stabilité de flamme

9 Carter tableau électrique

10 Charnière pour ouverture brûleur

11 Entrée air dans le ventilateur

12 Manchon

13 Ecran thermique pour fixation à la chaudière

14 Bride d’entrée de gaz

15 Obturateur

16 Levier pour mouvement tête de combustion

17 Engrenages pour mouvement volet d’air

18 Pressostat air

19 Prise de pression air

20 Pressostat gaz maxi avec prise de pression

21 Sonde de contrôle présence flamme

22 Prise de pression pressostat air “+”

23 Prise de pression pressostat air “-”

24 Levier commande vanne papillon gaz

25 Came a profil variable

26 Levier commande volet d’air

On peut ouvrir le brûleur aussi bien à droite qu’à

gauche sans les obstacles dus au côté d’ali-

mentation du combustible.

Quand le brûleur est fermé, on peut remettre la

charnière de l’autre côté.

DESCRIPTION TABLEAU ELECTRIQUE

(B)

1 Plaque à bornes pour kits

2 Sortie relais contacts propres

3 Transformateur d’allumage

4 Support pour l’application du régulateur de

puissance RWF

5 Bouton d’arrêt

6 Selecteur éteint-automatique-manuel

7 Selecteur augmentation-diminution de puis-

sance

8 Signal lumineux accord au démarrage

9 Signal lumineux intervention relais thermique

moteur

10 Signal lumineux brûleur bloqué et bouton de

déblocage

11 Coffret de sécurité

12 Démarreur étoile/triangle

13 Temporisateur

14 Pressostat air

15 Plaque à bornes alimentation principale

16 Passage des câbles d’alimentation et bran-

chements externes

17 Fusible circuits auxiliaires

18 Relais termique

NOTE

Il existe deux types de blocage du brûleur:

Blocage coffret:

l'allumage du bouton du cof-

fret de sécurité 11)(B) avertit que le brûleur s'est

bloqué.

Pour le débloquer appuyer sur le bouton 10)(B).

Blocage moteur

: pour le débloquer appuyer

sur le bouton du relais thermique.

PASSAGE DES CÂBLES D’ALIMENTA-

TION ET BRANCHEMENTS EXTERNES

(C)

Legende

1

Alimentation électrique

2

Moteur ventilateur

3

Pressostat gaz seuil minimum

4

Kit contrôle d’étanchéité vanne gaz VPS

5

Rampe gaz

6

Accords / Sécurités

7

Disponible

Summary of Contents for 887T

Page 2: ......

Page 49: ...47...

Page 50: ...48 0 1 1 1...

Page 51: ...49 0 0 0...

Page 52: ...50 0 1 1 1...