43

BRENNERBETRIEB

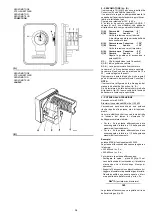

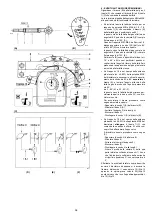

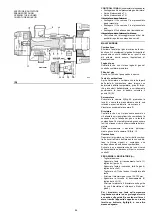

ANFAHREN DES BRENNERS

(A)

• 0s

: Abschalten Fernsteuerung TL.

Anfahren Gebläsemotor.

• 6s

: Anfahren Stellmotor: dreht um 130°

nach rechts, d.h. heißt bis zum Eingriff

des Schaltstücks am Nocken

2)(C)S.32.

Die Luftklappe positionert sich auf

Höchstleistung.

• 51s : Vorbelüftungsphase bei Luftdurchsatz

wie bei Höchstleistung.

Dauer 31 Sekunden.

• 82s : Der Stellmotor dreht nach links, bis

zum am Nocken eingestellten Winkel

3)(C)S.32, zwischen 10 und 30°.

• 117s : Die Luftklappe und die Gasdrossel

positionieren sich auf Mindestleistung

(Mit Nocken 3)(C)S.32 auf 20°).

• 120s : Funkenbildung an der Zündungsele-

ktrode.

• 126s : Das Sicherheitsmagnetventil VS und

das Regelventil VR (schnellöffnend)

öffnen sich und es erfolgt eine Flam-

menbildung mit niedriger Leistung,

Punkt A.

Es erfolgt eine progressive Steigerung

des Durchsatzes, mit langsamer Öff-

nung des Ventils big zur Mindestleis-

tung, Punkt B.

• 129s : Der Funke erlischt.

• 150s : Die Anlaufphase des Steuergeräts ist

beendet.

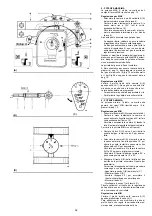

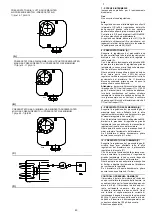

DAUERBETRIEB (A)

Brenner ohne den Leistungsregler RWF40

Nach dem Anfahrzyklus geht die Steuerung des

Stellantriebs an die Regelung TR über, die den

Druck oder die Temperatur des Kessels über-

wacht, Punkt C. (das Steuergerät überwacht

weiterhin die Flamme und die richtige Stellung

der Luft- und Gas- Höchstdruckwächter).

• Wenn die Temperatur oder der Druck niedrig

und die Fernsteuerung TR geschlossen ist,

steigert der Brenner die Leistung stufenweise

bis zur Höchstleistung, (Strecke C-D).

• Wenn die Temperatur oder der Druck dann

bis zur Öffnung von TR steigt, senkt der Bren-

ner die Leistung stufenweise bis zur Mind-

estleistung, (Strecke E-F), u.s.w.

• Der Brenner schaltet sich aus, wenn der

Wärmebedarf geringer ist, als die vom Brenner

auf Mindestleistung gelieferte Wärme (Strecke

G-H). Die Fernsteuerung TL öffnet sich, der

Stellmotor geht auf den vom Nockenschalt-

stück 1)(C)S.32 begrenzten 0° Winkel zurück.

Die Klappe schließt ganz und beschränkt den

Wärmeverlust auf ein Minimum.

Bei jeder Leistungsumschaltung ändert der Stell-

motor automatisch den Gasdurchsatz (Gasdros-

sel), den Luftdurchsatz (Gebläseklappe) und

Luftdruck (2 Schieber im Flammkopf).

Brenner mit dem Leistungsregler RWF40

Siehe das dem Leistungsregler beigefügte

Handbuch.

MANGELNDE ZÜNDUNG (B)

Wenn der Brenner nicht zündet, erfolgt eine

Störabschaltung innerhalb von 3 s ab dem Öff-

nen des Gasventils und 129 s nach der Ver-

schluß des TL.

ABSCHALTUNG WÄHREND DES BRENNER-

BETRIEBS

Erlischt die Flamme zufällig während des Bren-

nerbetriebs, erfolgt nach 1 s die Störab-

schaltung des Brenners.

BURNER OPERATION

BURNER STARTING

(A)

• 0s

: Load control TL closes.

Fan motor starts.

• 6s

: Servomotor starts: 130° rotation to

right, until contact is made on cam

2)(C)p.32.

The air gate valve is positioned to

MAX. output.

• 51s : Pre-purge stage with air delivery at

MAX. output.

Duration 31 seconds.

• 82s : Servomotor rotates to left up to the

angle set on cam 3)(C)p.32 (between

10 and 30°).

• 117s : The air gate valve and the gas butter-

fly are positioned to MIN. output.

(with cam 3)(C)p.32 at 20°).

• 120s : Ignition electrode strikes a spark.

• 126s : Safety valve VS and adjustment valve

VR (rapid stroke) open. The flame is

ignited at a low output level (point A).

Delivery is then progressively

increased, with the valve opening

slowly up to MIN output, point B.

• 129s : The spark goes out.

• 150s : The control box starting cycle ends.

STEADY STATE OPERATION (A)

Burner without output regulator RWF40

At the end of the starting cycle, the servomotor

control then passes to the load control TR for

boiler pressure or temperature (point C).

The LFL control box continues, however, to

check that the flame is present and that the air

and gas max. pressure switches are in the cor-

rect position.

• If the temperature or pressure is low (and the

TR load control is consequently closed), the

burner progressively increases its output to

the MAX. value, (section C-D).

• If subsequently the temperature or pressure

increases until TR opens, the burner progres-

sively decreases its output to the MIN. value

(section E-F). And so on.

• The burner locks out when demand for heat is

less than the heat supplied by the burner at

min. output (section G-H).

Load control TL opens. The servomotor

returns to the 0° angle limited by contact with

cam 1)(C)p.32. The gate valve closes com-

pletely to reduce thermal dispersion to a mini-

mum.

Every time output is changed, the servomotor

automatically modifies gas delivery (gas butter-

fly valve), air delivery (fan gate valve) and air

pressure (2 shutters in the combustion head).

Burner with output regulator RWF40

See the handbook enclosed with the regulator.

FIRING FAILURE (B)

If the burner does not fire, it goes into lock-out

within 3 s of the opening of the gas solenoid

valve and 129 s after the closing of control

device TL.

The control box pilot light will light up.

BURNER FLAME GOES OUT DURING OPER-

ATION

If the flame should accidentally go out during

operation, the burner will lock out within 1s.

FONCTIONNEMENT BRULEUR

DEMARRAGE BRULEUR (A)

• 0s

: Fermeture télécommande TL.

Démarrage moteur ventilateur.

• 6s

: Démarrage servomoteur: il tourne vers

la droite de 130°, c'est à dire jusqu'à

l'intervention du contact sur la came

2)(C)p.32. Le volet d'air se positionne

sur la puissance MAX.

• 51s : Phase de préventilation avec le débit

d'air à la puissance MAX .

Durée 31 secondes.

• 82s : Le servomoteur tourne vers la gauche

jusqu'à l'angle réglé sur la came

3)(C)p.32, compris entre 10 et 30°.

• 117s : La vanne de l'air et la vanne papillon du

gaz se positionnent sur la puissance

MIN (avec came 3)(C)p.32 a 20°).

• 120s : L'étincelle jaillit de l'électrode d'allum-

age.

• 126s : La vanne de sécurité VS et la vanne

de réglage VR, ouverture rapide,

s'ouvrent; la flamme s'allume à une

petite puissance, point A.

On a ensuite une augmentation pro-

gressive du débit, ouverture lente de

la vanne de réglage, jusqu'à la puis-

sance MIN, point B.

• 129s : L'étincelle s'éteint.

• 150s : Le cycle de démarrage du boîtier de

contrôle s'achève.

FONCTIONNEMENT DE REGIME (A)

Brûleur sans régulateur de puissance RWF40

Une fois le cycle de mise en marche terminé, la

commande du servomoteur passe à la télécom-

mande TR qui contrôle la pression ou la tem-

pérature dans la chaudière, point C.

(Le boîtier de contrôle LFL continue cependant

à contrôler la présence de la flamme et la bonne

position des pressostats air et gaz maximum).

• Si la température ou la pression sont basses

et que par conséquent la télécommande TR

est fermée, le brûleur augmente progressive-

ment la puissance jusqu'à la valeur MAX,

(segment C-D).

• Si la température ou la pression augmentent

ensuite jusqu'à l'ouverture de TR, le brûleur

réduit progressivement la puissance jusqu'à la

valeur MIN, (segment E-F). Et ainsi de suite.

• L'arrêt du brûleur a lieu lorsque la demande

de chaleur est inférieure à celle qui est

fournie par le brûleur à la puissance MIN

(segment G-H).

La télécommande TL s'ouvre, le servomoteur

retourne à l'angle 0° limité par le contact de la

came 1)(C)p.32. Le volet se ferme complète-

ment pour réduire au minimum les disper-

sions de chaleur.

A chaque changement de puissance, le servo-

moteur modifie automatiquement le débit du gaz

(vanne papillon), le débit de l'air (volet du venti-

lateur) et la pression de l'air (2 obturateurs dans

la tête de combustion).

Brûleur avec le régulateur de puissance RWF40

Voir le manuel fourni avec le régulateur.

ABSENCE D'ALLUMAGE (B)

Si le brûleur ne s'allume pas, on a le blocage

dans un délai de 3 s à partir de l'ouverture de la

vanne gaz et de 129 s après la fermeture de TL.

EXTINCTION BRULEUR EN FONCTIONNEMENT

Si la flamme s'éteint accidentellement en cours

de fonctionnement, le brûleur se bloque en 1

seconde.