39

5

-

HÖCHSTLEISTUNG

Die Höchstleistung, 2. Stufe, wird innerhalb des

auf Seite 12 gezeigten MAX Einstellbereichs

gewählt.

Gaseinstellung auf Höchstwert

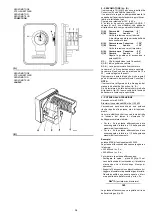

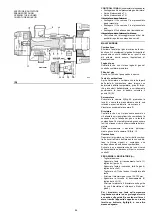

- Den Nocken mit einstellbarem Profil 2)(A)

vom Stellantrieb durch Drücken auf Hebel 9)

aushängen.

- Den Nocken 2) langsam von Hand im

Uhrzeigersinn bis zu dem Zeiger 10)

entsprechenden 130°- Wert drehen.

- Den Nocken 2) mit einstellbarem Profil wieder

durch seitliches Verstellen und Ziehen des

Hebels 9) am Stellantrieb einhängen.

Nun den Gasdurchsatz ermitteln.

- Falls er herabgesetzt werden muß, den

Durchsatz am Regelventil 9)S.20 an den

Gasarmaturen etwas verringern.

- Wenn er erhöht werden muß, zuerst das

Regelventil 9) ganz öffnen und dann, falls das

nicht genügt, den Gasdruck am Austritt des

Druckreglers erhöhen.

Falls die Einstellung des Druckreglers verändert

wird, um die gewünschte Höchstleistung zu

erzielen, muß man die vorher festgelegte

Zündleistung erneut überprüfen.

Der Gasdurchsatz wird vom Zähler abgelesen.

Der ungefähre Wert kann dem Diagramm auf S.

14 entnommen werden. Den Gasdruck an der

Muffe 16)(A)S.10 am U-Manometer (D)S.28

ablesen und die Anweisungen auf Seite 14 befol-

gen

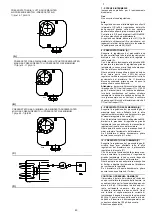

Lufteinstellung auf Höchstwert

Das Endprofil des Nockens 2)(A) durch Betäti-

gen der Schrauben 1) ändern. Nicht nur eine

einzige Schraube verstellen, sondern auch die

Nachbarschrauben, so daß die Krümmung des

Nockens progressiv erfolgt.

- Der Luftdurchsatz wird erhöht, wenn die

Schraube festgezogen wird.

- und gesenkt, wenn sie gelockert wird.

6 - MINDESTLEISTUNG

Die Mindestleistung, 1. Stufe muß im Einstellbe-

reich MIN gewählt werden, wie aus den Dia-

grammen auf S.12 ersichtlich.

Gaseinstellung auf Mindestwert

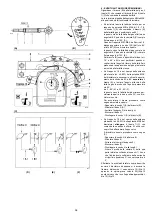

- Den Nocken 2)(A) durch Drücken auf den

Hebel 9) aushängen.

- Den Nocken von Hand langsam im

Gegenuhrzeigersinn drehen bis die einem

Wert von 20° entsprechende Position erreicht

wird in Übereinstimmung mit Zeiger 10).

- Den Nocken 2) durch Ziehen des Hebels 9)

wieder einhängen und den Gasdurchsatz am

Zähler messen.

Die Änderung des Mindestdurchsatzes kann auf

drei verschiedene Arten erfolgen:

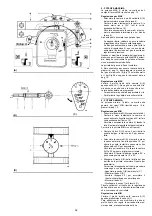

• Die Scheibe 2)(D) auf Null drehen, um den

Gasdurchsatz zu vermindern, auf 2 drehen,

um ihn zu erhöhen.

• Den Nocken 2)(A) freimachen und von Hand

im Gegenuhrzeigersinn bis auf Position 10°

drehen, um den Durchsatz zu vermindern, im

Uhrzeigersinn bis 30° drehen, um ihn zu

erhöhen.

Den Nocken 2) wieder befestigen und den

Nocken 3)(C)S.32 auf den ermittelten Wert

einstellen.

Der Nocken 3) wird fabriksmäßig auf 20°

eingestellt und kann in einem Bereich

zwischen 10 und 30° positioniert werden.

• Das Zuggestänge 4)(B) der Gasdrossel ver-

längern, um den Durchsatz zu vermindern, es

kürzen, um ihn zu erhöhen.

Die Länge des Zuggestänges wird folgender-

maßen bei Brennerstillstand geändert:

- das Gelenk 1)(B) aus dem Arm (C) aushängen;

- die Mutter 3)(B) lockern;

- den Sechskant 2) festschrauben, um das

Zuggestänge zu verkürzen, und loss-

chrauben, um es zu verlängern;

- die Mutter 3) festziehen;

- das Gelenk 1) wieder mit dem Arm (C)

verbinden.

Geringfügige Änderungen am Zuggestänge zur

Regelung des Mindestdurchsatzes beeinflussen

den Höchstdurchsatz nicht, der aber auf jeden

Fall überprüft werden muß.

Lufteinstellung auf Mindestwert

Das Anfangs-Nockenprofil 2)(A) durch

manuelles Einwirken auf die Schrauben 1)

ändern.

Darauf achten, daß der Endprofil-Teil, der die

Klappe bei Höchstdurchsatz regelt, nicht

geändert wird.

5 - MAX

OUTPUT

MAX output (stage 2) must be selected from the

MAX firing rates given on page 12.

MAX

gas adjustment

- Release the variable profile cam 2)(A) from

the servomotor by pressing lever 9).

- Turn cam 2) slowly by hand clockwise to

130°, as read on indicator 10).

- Block the variable profile cam 2) to the servo-

motor again by pulling lever 9).

At this point, measure gas delivery.

- If delivery needs to be reduced, slightly close

adjustment valve 9)p.20 fitted on the gas

train.

- If delivery needs to be increased, first fully

open adjustment valve 9) and then, if this is

insufficient, increase the gas pressure coming

from the pressure governor.

When modifying the calibration of the pressure

governor to obtain the MAX. output required, re-

check output at firing as previously described.

Gas delivery should be read on the meter.

Generally speaking, delivery can be calculated

from graph page 14. Simply read off the gas

pressure at manifold 16)(A)p.10 on U-type

manometer (D)p.28 and follow the instructions

given at page 14.

MAX air adjustment

Modify the final profile of cam 2)(A) using

screws 1). Do not operate only one screw, but

also adjacent screws so that the curvature of the

cam is progressive.

- To increase air delivery, tighten the screw;

- To decrease air delivery, unscrew the screw.

6 - MIN OUTPUT

Minimum output (stage 1) is selected from the

range of MIN values indicated above the graphs

on page 12.

MIN gas adjustment

- Release cam 2)(A) by pressing lever 9).

- Turn the cam by hand anti-clockwise to the

20° position read-off on indicator 10.

- Block the cam 2) by pulling lever 9) and

measure gas delivery.

MIN delivery can be modified in three ways:

• Turn disc 2)(D) towards 0 to reduce gas deliv-

ery; turn it towards 2 to increase gas delivery.

• Release cam 2)(A) and turn it by hand anti-

clockwise to the 10° position to reduce deliv-

ery; turn it clockwise up to the 30° position to

increase it.

Block cam 2) again and calibrate cam

3)(C)p.32 to the setting point thus found. Cam

3) is factory-calibrated to 20° and may be

positioned between 10 and 30°.

• Lengthen tie-rod 4)(B) of the gas butterfly

valve to reduce delivery; shorten the tie-rod to

increase it.

To modify the length of the tie-rod (burner

OFF):

- Detach ball joint 1)(B) from arm (C).

- Slacken nut 3)(B).

- Tighten or unscrew hex. nut 2) respectively

to shorten or lengthen the tie-rod.

- Lock nut 3).

- Reconnect ball joint 1) to arm (C).

Small variations in tie-rod length to adjust MIN.

delivery do not affect MAX. delivery, which,

however, should be checked.

MIN air adjustment

Modify the initial profile of cam 2)(A) by gradu-

ally turning screws 1).

Take care not to modify the part of the final pro-

file which regulates the maximum delivery gate

valve, which has already been set.

5 - PUISSANCE MAXIMUM

La puissance MAX, 2e allure, est choisie dans

la gamme de fonctionnement MAX, figurant à la

page 12.

Réglage gaz Max

- Désaccoupler la came à profil variable 2)(A)

du servomoteur en appuyant sur le levier 9).

- Faire tourner manuellement lentement la

came 2) dans le sens des aiguilles d'une

montre jusqu'à 130°, lus en correspondance

du repère 10).

- Bloquer à nouveau la came 2) au servomo-

teur en déplaçant le levier 9) sur le côté et

ensuite en le tirant.

A ce moment-là mesurer le débit du gaz.

- S'il faut la réduire, fermer un peu la vanne de

régulation 9)p.20 située sur la rampe gaz.

- S'il faut l'augmenter, ouvrir avant toute la

vanne de régulation 9) et si cela ne suffit pas,

augmenter la pression du gaz à la sortie du

régulateur de pression.

Lorsque l'on modifie le réglage du régulateur de

pression pour obtenir la puissance MAX

désirée, il faut recontrôler la puissance de

l'allumage précédemment définie.

Le débit du gaz doit être lu sur le compteur. A

titre indicatif il peut être établi d'après le dia-

gramme de la page 14. Il suffit de lire la pres-

sion du gaz au manchon 16)(A)p.10 sur le

manomètre en U (D)p.28, et suivre les indica-

tions données à la page 14.

Réglage air MAX

Varier le profil final de la came 2)(A) en agissant

sur les vis 1). Ne pas agir sur une seule vis,

mais également sur les vis voisines de façon

que la courbe de la came soit progressive.

- Pour augmenter le débit d'air, serrer la vis.

- Pour le diminuer, la desserrer.

6 - PUISSANCE MINIMUM

La puissance MIN, 1re allure, doit être choisie

dans la gamme de fonctionnement MIN, figurant

au dessus des diagrammes de la page 12.

Réglage gaz MIN

- Désaccoupler la came 2)(A) en appuyant sur

le levier 9).

- Faire tourner manuellement la came dans le

sens contraire des aiguilles d'une montre jusqu'à

la position 20° lue en face du repère 10).

- Fixer à nouveau la came 2) en tirant le levier

9) et mesurer le débit du gaz au compteur.

On peut faire varier le débit MIN de trois façons

différentes:

• Faire tourner le disque 2)(D) vers 0 pour

réduire le débit du gaz, faire tourner vers 2

pour l'augmenter.

• Désaccoupler la came 2)(A) et la tourner

manuellement dans le sens contraire des

aiguilles d'une montre jusqu'à la position 10°

pour réduire le débit, la tourner dans le sens

des aiguilles d'une montre jusqu'à la position

30° pour l'augmenter.

Fixer à nouveau la came 2) et régler la came

3)(C)p.32 sur le point d'actionnement trouvé.

La came 3) quitte l'usine réglée à 20° et peut

être positionnée entre 10° et 30°.

• Allonger le tirant 4)(B) du papillon du gaz pour

réduire le débit, raccoucir le tirant pour l'aug-

menter.

Pour varier la longueur du tirant, lorsque le

brûleur est éteint:

- Décrocher la rotule 1)(B) du bras (C).

- Desserrer l'écrou 3)(B).

- Visser l'hexagone 2) pour raccourcir le

tirant; dévisser l'hexagone pour le rallonger.

- Bloquer lȎcrou 3).

- Raccrocher la rotule 1) sur le bras (C).

De petites variations sur le tirant pour le réglage

du débit mini. n'altèrent pas le débit maxi. qui,

cependant, doit être contrôlé.

Réglage air MIN

Varier le profil de la came 2)(A) en agissant

manuellement sur les vis 1). Faire attention à ne

pas modifier la partie du profil qui règle le volet

au débit défini précédemment.