7

4.6

REASSEMBLY

(Refer Section 5

– Parts Designation)

4.6.1 Pump

1. Fit liner to body ensuring correct orientation. (Liner is

located using the key which is pinned to the body, the

word "OUT" is cast into the liner and this must be

towards the discharge port area..

2. Fit one wearplate to one end of the body ensuring body

key locates in slot in wearplate. Fit body cover with new

O-Ring to secure wearplate.

3. Assemble three lower vanes in the rotor and whilst

cradling these to prevent them dropping out, insert the

three pushrods into the rotor.

NB:

Vanes must be correctly oriented i.e. the rounded ends

of the vanes contact the liner and the slots in the face of

the vanes

must lead

the direction of rotation.

4. Insert the rotor/shaft/vane/pushrod assembly into the

body and then insert the other three vanes ensuring

correct orientation.

5. Fit wearplate to other end of body, ensuring body key

locates in slot in wearplate.

6. Fit body cover with new O-Ring.

7. Fit rotating components of mechanical seal assemblies

to each end of shaft.

NB:

Ensure mechanical seal components are clean prior to

assembly, lubricate before fitting and ensure that O-Rings

locate correctly on shaft and that slots in seal assembly

locate over drivepins in shaft.

8. Fit O-Rings to stationary seal faces, lubricate and fit

stationary seal faces to bearing housings taking care to

ensure that location pins locate in holes provided in

bearing housings. Place seal failure O-Rings in bearing

housings inside stationary seal faces.

9. Fit O-Rings to bearing housings.

10. Carefully fit bearing housings over shaft and fasten to

body covers.

NB:

When fitting bearing housings, ensure that seal failure

O-Rings are not dislodged. Seal failure O-Rings must

remain captive between bearing housing and stationary

seal face.

11. Fit bearing dampening O-Ring to each end of shaft and

slide along shaft until seated in groove.

12. Fit ball bearings over shaft and into bearing housings.

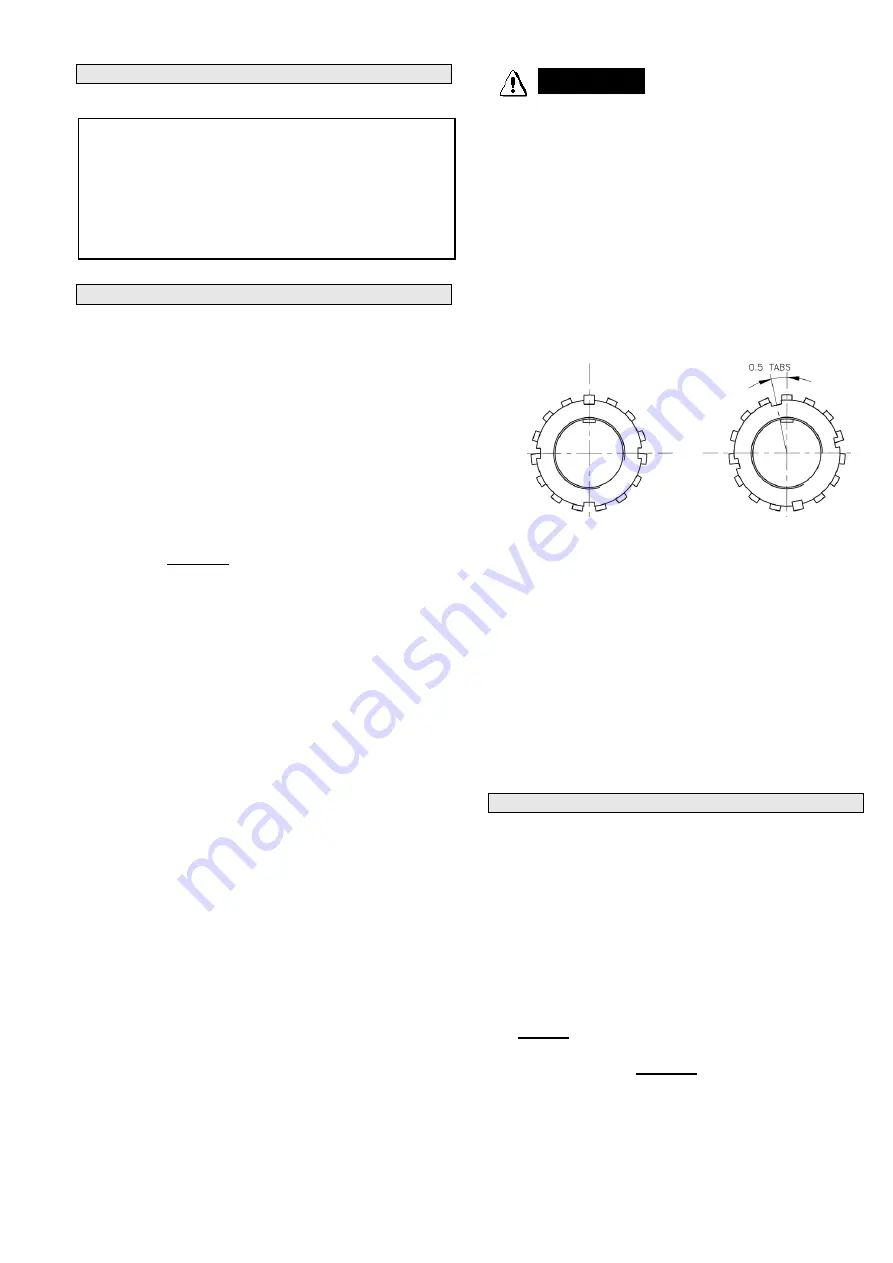

13. Fit lockwashers and locknuts to shaft.

NB:

Do not tighten locknuts at this stage.

Lockwashers must not be

reused as bending the tabs

more than once may cause fatigue which could result in

failure and/or major pump damage. Only reassemble

with new lockwashers of the correct thickness (Refer

parts list)

TO SET AXIAL CLEARANCES IN PUMP:

14. While rotating shaft by hand using a suitable handle,

tighten inspection end locknut until rotor/shaft assembly

locks. At this point, the end of the rotor should be hard

against the wearplate.

15. Back off the inspection end locknut 0.5 (one half) tab

–

(see diagram) then, if necessary back it off slightly

further (

only as far as required to align a locking tab

).

Lock in this position with tab of lockwasher

Fig 3

16. While turning shaft, tighten drive end locknut until an

increase in drag is felt (pre-loading), indicating that ball

bearings are tightly clamped.

17. Back off drive end locknut just enough to allow free pump

rotation while maintaining some pre-loading on drive end

ball bearing. Then if necessary back it off slightly further

(

only as far as required to align a locking tab

) Lock in

this position with tab of lockwasher.

18. Fit dust covers to both ends of pump with new seal in

drive end dust cover.

19. Fit grease nipples and pressure release plugs to the

bearing housings.

4.6.2 Pressure Relief Valve

1. Screw adjusting screw fully into spring cap and fit O-

Rings to spring cap and valve cover.

2. Lubricate bore of valve cover and insert spring cap

partially into valve cover.

3. Fit valve, spring and valve cover assembly to body and

fasten into position.

4. Use a 6mm allen wrench to adjust pressure relief valve

setting.

NOTE:

Clockwise movement of the adjusting screw

reduces spring tension thus reducing differential

bypass pressure. Anticlockwise movement of the

adjusting screw increases spring pressure thus

increasing differential bypass pressure.

Never set differential bypass pressure above 1050 kpa

(150psi)

5. After adjustment, replace flush plug in valve cover.

Pump Fastener Torque settings:

V2000 V3000/V3010 V3010

Body Material

DI

DI

AL

Body Cover to Body

77Nm

77Nm

77Nm

Valve Cover to Body

44Nm

44Nm

30Nm

Brg Housing to Body Cover

44Nm

44Nm

44Nm

Dust Cap to Brg Housing

2Nm

2Nm

2Nm

Adapter Flange to Body

44Nm

44Nm

30Nm

Suction Flange (CL 300)

Dependent

on

Gasket

(DI=Ductile Iron, AL=Aluminium))

WARNING

ER

Summary of Contents for V Series

Page 9: ...9...

Page 12: ...12 NOTES...