8) INSTALLATION

8) INSTALLATION

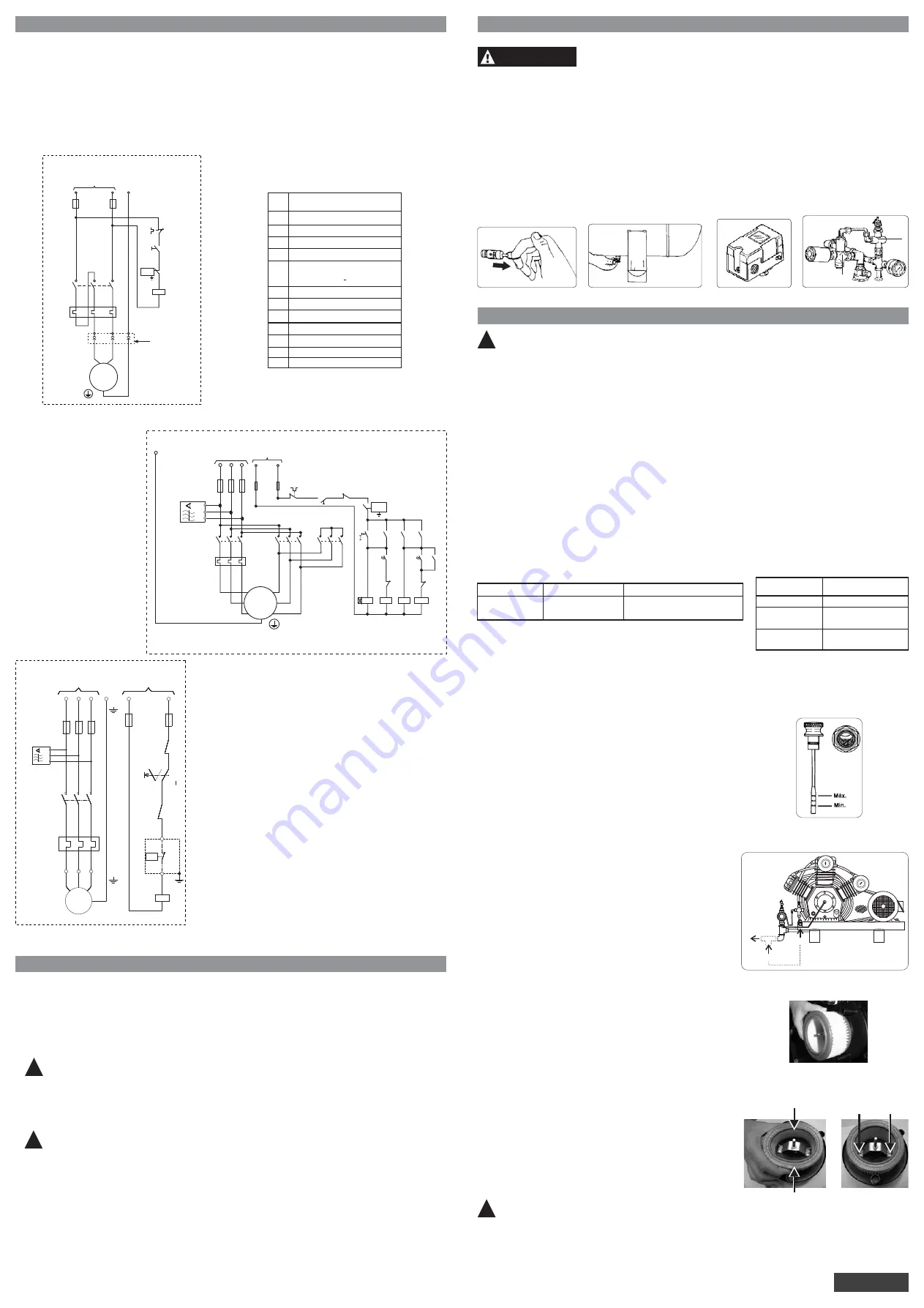

9. Multiwire diagram and ON/OFF switch

FIGURE 4 -

MULTIWIRE DIAGRAM - SINGLE PHASE -

STANDARD MOTOR (WITHOUT THERMAL PROTECTOR)

K1

FT1

1

1

2

2

3

3

4

4

5

5

6

6

Supply

voltage

Customer’s responsibility

M

1~

F1

GROUND

PLUG 2P+G

(see item 5.5, Chapter 8)

OR ELECTRIC CABLE

FT1

96

95

CH

K1

P-FK

A1

A2

FIGURE 6 - MULTIWIRE DIAGRAM - THREE

PHASE MOTOR STANDARD

FIGURE 5 - THREE-PHASE MOTORS DELTA STAR START

NOTE:

INSTALLATION EXPENSES ARE THE

PURCHASER RESPONSIBILITY.

This equipment is tested and filled up, in the factory, with reciprocating piston air compressor lubricant mineral oil.

If the ambient temperature is different from (Table 5) specification, change the lubricant oil.

After the arrangements regarding the location, the pressure vessel adequacy to local Technical Norms and

Legislation, electric network, electric switch and compressed air network (customer's responsibility) have been

carried out, do the following:

Completely open valve

(Customer's assembly).

Turn the start key electric motor and/or engine motor and check if the rotation direction is identical to the one

indicated by the arrow in the flywheel. If it isn’t, disconnect the equipment from the electrical supply and invert

any of its main cables if motor

is a three-phase one or motor’s cables 5 and 6 or 5 and 8 if it is single-phase.

Thereafter, connect the equipment to the electrical supply.

Let the compressor run for about ten (10) minutes to allow a homogeneous lubrication of the moving

parts.

Fully close the valve, so that the compressor can fill up the tank. Compressor will automatically turn off (through

the pressure switch - See Figure 9) or will automatically enter discharge mode (through the pilot/discharge

valve - see Figure 10) when the pressure gauge shows maximum pressure respectively around 175 psig (12

bar) for the model CSWV 40/460 this will happen at 250 psig (17 bar).

Check the tank filling up time according to Table 1.

FIRST START PROCEDURES:

1.

Check the oil level that must be between the maximum and minimum marks in the oil dipstick or in

the center of the oil level sight 17 (See Figure 11).

2.

20

3.

3

4.

5.

Important:

6.

7.

8.

7

9.

9

Open the valve to discharge the compressed air from the tank and this will decrease the internal pressure in the

compressor. The compressor will automatically re-start (through the pressure switch) when the pressure

gauge registers around 135 psig (9.3 bar) or (through the pilot discharge valve) when the pressure gauge

register approximately 155 psig (10.7 bar). For the model CSWV 40 /460 this will happen 210 psig (14.5 bar).

Close the valve and unplug the equipment.

Verify if safety valve (Figure 7) is working, pulling the ring.

Open drain

(Figure 8) to exhaust the tank condensed water, collecting it into a container; close the drain has

soon as the compressed air starts to come out. See item 2 of the following note.

!

!

9) START UP PROCEDURE

9) START UP PROCEDURE

9) START UP PROCEDURE

9) START UP PROCEDURE

F1

F21

K1

K2

K3

P

M

CH

KT1

I/O

FT1

FUSE TYPE "D" OR "NH"

(SEE TABLE 3)

COMMAND FUSE (2A)

THREE-POLE CONTACTOR

THREE-POLE CONTACTOR

THREE-POLE CONTACTOR

PRESSURE SWITCH

ELECTRIC MOTOR

ON/OFF SWITCH

TIME RELAY

ON/OFF BUTTON

OVERLOAD RELAY

(MUST BE AJUSTED TO THE ELECTRIC

MOTOR’S NOMINAL CURRENT FOR

DIRECT START AND -Y 3)

D Ö

FK

KFSF

FLOAT KEY

SEQUENCE AND PHASE FAULT RELAY

Note:

9

Important:

Attention:

1- The initial start procedure must be repeated whenever maintenance occurs or when the compressor is moved

to another location.

2- For your comfort Schulz S.A., Provides an electronic drain, model PS 16, which is adaptable to the tank’s

exhaust connection (drain)

and that can be purchased at Schulz Authorized Technical/ Distributor Schulz.

When installing it, the tank must be depressurized (empty).

See item 9, Safety Instruction - Chapter 6.

FIGURE 7

FIGURE 8

FIGURE 9

FIGURE 10

1

2

In order to guarantee the compressor's performance and to extend its life, please follow the

recommendations below:

1. Daily

A.

17

B.

9

C.

2. Recommended lubricant mineral oil

Important

-

3. Oil change procedures

A.

Check the oil level and add oil if necessary before switching the compressor on. The level must be between the

maximum and minimum marks in the oil dispstick or in the center of the oil level sight

(Figure 11).

Remove the condensed water from the tank through drain (Figure 8).

Check abnormal noise or vibration. If the problem persists after the following corrective actions are take, get in

touch with the nearest

.

- Your reciprocating piston compressor has been filled up in the factory with lubricant mineral oil.

Do not change the oil type. It may cause contamination by chemical incompatibility, thus reducing its useful

life and causing lubrication problems.

Change the oil according to the instructions , see Table 4:

* Oil change with the hot pump.

-

B.

15

16

17

Change Procedures:

- Unplug the equipment;

- Remove drain plug

and let the oil flow* into a container;

- Fasten the plug using thread sealing;

- See the correct oil volume on Table 1 - Technical Characteristics;

- Replace the oil through the plug's lodging orifice

or the oil dispstick

, located on the crankcase;

-

Table 4, shows the oil change intervals.

Schulz Authorized Technical/Distributor

!

10) PREVENTIVE MAINTENANCE

10) PREVENTIVE MAINTENANCE

B

B

A

Every 200 working hours or 2

months (wichever occurs first)

8 working hours

40 working hours after

the first change

FIRST CHANGE

OTHER CHANGE

TABLE 4 - OIL CHANGE INTERVALS

SECOND CHANGE

Below 0 C/32°F

0

SAE 10W or ISO 32

0 C to 20 C/

32°F to 68°F

0

0

SAE 20W or ISO 68

20 C to 40 C/

68°F to 104°F

0

0

ENVIRONMENT

TEMPERATURE

OIL TYPE

TABLE 5 - RECOMENDED OIL FOR PUMP

SAE 30W or ISO VG 100

FIGURE 11

4.

Weekly

A.

13

B.

C.

12

D.

7

5. Monthly

A.

6. Quarterly

A.

B.

C.

7. 9 months or every 1,000 hours (whichever occurs first)

A.

8

Check if the belt, located inside the belt protector

, is making

abnormal noise or movements. If so, see item 6 C procedure

below.

Clean the compressor external surface with neutral detergent.

Remove air filter element

(Figure 13). Check and when clogged

is necessary change. Immediately after, compress it and

assemble the element in the filter according to procedure 1**

(Figure 14) making sure it fits in and that its edges are properly

supported. Not following these instructions (the same for the other

filter models) may cause the air compressor to fail.

Check performance of safety valve (Figure 7).

Check performance of pressure switch (see items 5 and 6 of Start

Up Procedure).

Change the air filter element every 300 hours (whichever occurs

first).

Refasten screws (see Table 6) and nuts .

Check belt tension (Figure 2) and alignment (Figure 3). Belt's

tension, at medium point, deflects from 3/8" to 1/2" on manual

strength. To check deflection, remove belt's protector.

Check, re-fasten and clean: the valves located between the

cylinder's upper part and its cover, check the valve*

place in the

tank or base, re-fasten the screw located inside the compressing

unit and lubricate valve discharge item 2, Figure 10. Do it at the

nearest

.

* See item 9, Safety Instructions - Chapter 6.

Schulz Authorized Technical/ Distributor

8. Annually

A. Have the pressure switch, pressure gauge and valves (safety, pilot

and discharge) calibrated either by an official institution, or

according to local Technical Norms and Legislation. This

operation must be carried out to a device not coupled to the air

tank.

9. Removing From Service (discard)

All compressed air systems contain maintenance parts

(lubricating oil, filters) which are periodically replaced. These

used parts may be, or may contain, substances that are regulated

and must be disposed of in accordance with local, state, and

federal laws and regulations. See instruction in the Chapter 14.

Note:

Heavy duty and multi-viscous oils are not adequate for air compressor’s lubrication. The same applies to oils that

tend emulsify. We recommend good industrial oil for air compressors, with rust and oxidation inhibitors and high

viscosity level (from 90 to 95), SAE or ISO, as indicated in the Table 5.

FIGURE 12

025.0149-0

05/2009

rev. 06

IMPORTANT

!

SHEET 04/04

P-FK

Customer’s responsability

GROUND

Supply voltage

Comand Voltage

see item 5.5,

Chapter 8

R

T

S

3~

MOTOR

2

U

FT1

1

K1

2

1

KFSF

4

6

W

V

PE

5

3

6

4

5

3

F1

R

S

T

PE

K1

SH1

KSFF

I

F21

L1

A1

A2

FT1

95

96

16

15

0

I

0

F21

L2

Note:

- The energy supply must not present voltage changes over ± 10%.

- Voltage drop caused by start up must not be over 10%

- For three-phase electric motor, we recommend the installation of a sequence and phase fault relay at the

electric panel (provided the motor is not accompanied with one).

- For your safety, the installation must have a grounding conductor to avoid electric shocks.

- For dimensional of the nominal corrent (A), to consider the factor service (FS) indicated in the plate of

electric motor.

The above instructions are based on normal operation conditions. If the compressor is installed in a polluted area,

increase the number of inspections.

- Switch off the air compressor, remove the water and exhaust the air from the tank at the end of every working day.

** Assembly procedure of frontal filters from models CSV 15 MAX to MSWV 80 MAX. For all other models,

assembly must be carried out according to Figure 14 (item 1*).

FIGURE 13 -

REMOVING AIR FILTER

FIGURE 14

10.

11.

Open the valve to completely exhaust the tank and close it afterwards.

Your Schulz compressor is now ready to operate. Connect it to the air distribution network and start the

electric motor. When the compressor reaches maximum pressure, open the valve so that the air can flow to

the distribution network. Check if there is any leakage along the tubing, by using a water and soap lather.

ATTENTION

Risk of personal injuries

The tank maximum pressure when drained must be 10 psig (0.7 bar).

P-FK

CUSTOMER’S RESPONSABILITY

SUPPLY

VOLTAGE

GROUND

COMAND

VOLTAGE

see item 5.5, Chapter 8

*

**

Intermitence controlled by pressure switch

Intermitence controlled by pilot/discharge valve

*

**

T

S

R

F1

FT1

KFSF

FT1

CH

K1

K2

KT1

K3

K3

K2

K2

K1

K1

K1

K3

96

1

1

1

1

2

2

2

A1

A1

21

28

21

18

15

14

14

22

22

K2

KT1

KT1

K3

A1

A1

A2

A2

A2

A2

2

3

3

3

3

4

4

4

14

25

13

13

13

43

44

4

5

5

5

5

6

6

6

6

95

M

3~

F21

16

15

R

T

S

KFSF