31

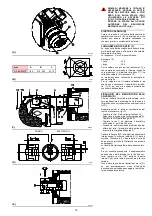

4 - LUFTDRUCKWÄCHTER (A)

Der Luft-Druckwächter (Differentialtyp) wird

durch den Unterdruck und den Druck des

Gebläses beansprucht, siehe 1)(A).

Der Brenner kann daher auch in Brennkammern

mit Unterdruck und hohen Modulationsverhält-

nissen funktionieren Mindest - Höchstleistung

bis 1/6.

In diesem Fall benötigt der Luft-Druckwächter

keine Einstellung und seine Funktion ist auf die

kontrolle des Gebläsebetriebs beschränkt.

Achtung: der Gebrauch des Luftdruckwächters

als Differentialschalter ist nur für Industriean-

wendungen zugelassen. Er ist auch dort zuge-

lassen,

wo

laut

Vorschriften

der

Luftdruckwächter nur den Gebläsebetrieb, ohne

Bezug auf CO-Grenzen, überwacht.

Bei Zivilanwendungen muß man die Gebläse-

ansaugleitung, siehe 2)(A), abnehmen und den

Druckwächter wie folgt einstellen.

Luft-Druckwächter wie in 2)(A) verbunden:

die Einstellung des Luftdruckwächters erfolgt

nach allen anderen Brenner-Regulierungen; der

Druckwächter wird auf Skalenbeginn (A) einge-

stellt.

Bei Brennerbetrieb auf Mindestleistung den Ein-

stelldruck durch Drehen des dafür bestimmten

Drehknopfs im Uhrzeigersinn langsam erhöhen

bis eine Störabschaltung erfolgt.

Dann den Drehkopf gegen den Uhrzeigersinn

um etwa 20% des eingestellten Druckwertes

zurückdrehen und den Brenner wieder anfah-

ren, um zu überprüfen, ob dieser ordnungsge-

mäß arbeitet.

Sollte eine Störabschaltung eintreten, den Dreh-

knopf ein bißchen wieder noch zurückdrehen.

Achtung: als Regel gilt, daß der Luftdruckwäch-

ter verhindern muß, daß das CO im Abgas 1%

(10.000 ppm) überschreitet.

Um das sicherzustellen, einen Verbrennungs-

analysator in den Kamin einfügen, die Ansau-

göffnung des Gebläses langsam schließen (zum

Beispiel mit Pappe) und prüfen, daß die Störab-

schaltung des Brenners erfolgt, bevor das CO in

den Abgasen 1% überschreitet.

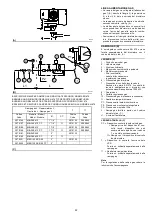

5 - GAS-HÖCHSTDRUCKWÄCHTER (B)

Die Einstellung des Gas-Höchstdruckwächters

erfolgt nach allen anderen Brennereinstellun-

gen, wobei der Wächter auf Skalenende (B) ein-

gestellt wird.

Bei Brennerbetrieb auf Höchstleistung den Ein-

stelldruck durch langsames Drehen des Dreh-

knopfs gegen den Uhrzeigersinn vermindern,

bis eine Störabschaltung erfolgt.

Darauf den Drehknopf im Uhrzeigersinn um

0,2 kPa (2 mbar) vordrehen und den Brenner

wieder anfahren. Falls eine Störabschaltung ein-

treten sollte, im Uhrzeigersinn noch um 0,1 kPa

(1 mbar) vordrehen.

6 - GAS-MINIMALDRUCKWÄCHTER (C)

Die Einstellung des Gas-Minimaldruckwächters

erfolgt nach allen anderen Brennereinstellun-

gen, wobei der Wächter auf Skalenbeginn (C)

eingestellt wird. Bei Brennerbetrieb auf Höchst-

leistung den Einstelldruck durch langsam dre-

hen des dafür bestimmten drehknopfs im

uhrzeigersinn erhöhen, bis der brenner zum

stillstand kommt. dann den Drehknopf gegen

den Uhrzeigersinn um 0,2 kPa (2 mbar) zurück-

drehen und den Brenner wieder anfahren, um

zu überprüfen, ob dieser ordnungsgemäß arbei-

tet. Sollte der Brenner wieder zum Stillstand

kommen, den Drehknopf noch einmal gegen

den Uhrzeigersinn um 0,1 kPa (1 mbar) drehen.

FLAMMENÜBERWACHUNG (D)

Der Brenner ist mit einem Ionisationsgerät zur

Flammenüberwachung ausgerüstet. Der erfor-

derliche Mindeststrom beträgt 6 µA. Da der

Brenner einen weitaus höheren Strom erreicht,

sind normalerweise keine Kontrollen nötig. Will

man den Ionisationsstrom messen, muß der

Steckanschluß 23)(A)S.12 am Kabel der Ionisa-

tionssonde ausgeschaltet und ein Gleichstrom-

Mikroamperemeter, Meßbereich 100 µA, einge-

schaltet werden. Auf richtige Polung achten!

1 kPa = 10 mbar

ACHTUNG

4 - AIR PRESSURE SWITCH (A)

The air pressure switch is differentially

connected, see 1)(A), it is activated by both the

negative pressure and the general pressure

from the fan.

In this way the burner can operate even in nega-

tive pressure combustion chambers and with

high modulation ratios:

MIN / MAX outputs of up to 1/6.

In this case the air pressure switch needs no

adjustment and its function is limited to con-

trolling fan operation.

Attention: the use of the air pressure switch with

differential operation is allowed only in industrial

applications and where rules enable the air

pressure switch to control only fan operation

without any reference to CO limit.

In civil applications the pipe from the fan air inlet

should be removed, see 2)(A) and adjust the

pressure switch as follows.

Air pressure switch connected as 2)(A):

adjust the air pressure switch after having per-

formed all other burner adjustments with the air

pressure switch set to the start of the scale (A).

With the burner operating at min. output,

increase adjustment pressure by slowly turning

the relative knob clockwise until the burner locks

out. Then turn the knob anti-clockwise by about

20% of the set point and repeat burner starting

to ensure it is correct.

If the burner locks out again, turn the knob anti-

clockvise a little bit more.

Attention: as a rule, the air pressure switch

must limit the CO in the fumes to less than 1%

(10.000 ppm).

To check this, insert a combustion analyser into

the chimney, slowly close the fan suction inlet

(for example with cardboard) and check that the

burner locks out, before the CO in the fumes

exceeds 1%.

5 - MAXIMUM GAS PRESSURE SWITCH (B)

Adjust the maximum gas pressure switch after

having performed all other burner adjustments

with the maximum gas pressure switch set to

the end of the scale (B).

With the burner operating at MAX output,

reduce the adjustment pressure by slowly tur-

ning the adjustment knob anticlockwise until the

burner locks out.

Then turn the knob clockwise by 0,2 kPa

(2 mbar) and repeat burner firing. If the burner

locks out again, turn the knob again clockwise

by 0,1 kPa (1 mbar).

6 - MINIMUM GAS PRESSURE SWITCH (C)

Adjust the minimum gas pressure switch after

having performed all the other burner adjust-

ments with the pressure switch set at the start of

the scale (C).

With the burner operating at MAX output,

increase adjustment pressure by slowly turning

the relative knob clockwise until the burner locks

out. Then turn the knob anti-clockwise by

0,2 kPa (2 mbar) and repeat burner starting to

ensure it is uniform. If the burner locks out

again, turn the knob anti-clockwise again by

0,1 kPa (1 mbar).

FLAME PRESENT CHECK (C)

The burner is fitted with an ionisation system

which ensures that a flame is present. The mini-

mum current for plant operation is 6 µA.

The burner provides a much higher current, so

that controls are not normally required.

However, if it is necessary to measure the ioni-

sation current, disconnect the plug-socket

23)(A)p.12 on the ionisation probe cable and

insert a direct current microamperometer with a

base scale of 100 µA. Carefully check polarities!

1 kPa = 10 mbar

WARNING

4 - PRESSOSTAT DE L'AIR (A)

Le pressostat de l’air est relié de façon différen-

tielle, voir 1)(A), c’est-à-dire qu’il est sollicité

aussi bien par la dépression que par la pression

produites par le ventilateur.

De cette façon, le brûleur peut fonctionner éga-

lement dans la chambre de combustion en

dépression et avec des rapports élevés de

modulation: puissances MIN / MAX jusqu’à 1/6.

Dans ce cas, le pressostat de l’air ne nécessite

d’aucun réglage et sa fonction se limite au

contrôle du fonctionnement du ventilateur.

Attention: on ne peut utiliser le pressostat de

l'air à fonctionnement différentiel que dans des

applications industrielles et quand les normes

permettent que le pressostat de l'air ne contrôle

que le fonctionnement du ventilateur, sans limit

de référence pour le CO.

Dans les applications civiles il faut enlever le

conduit provenant de l’aspiration du ventilateur,

voir 2)(A), et régler le pressostat comme suit.

Pressostat de l’air relié comme sur la fig. 2)(A):

effectuer le réglage du pressostat de l’air après

avoir effectué tous les autres réglages du brû-

leur avec le pressostat de l’air réglé en début

d’échelle (A). Lorsque le brûleur fonctionne à la

puissance MIN, augmenter la pression de

réglage en tournant lentement dans le sens des

aiguilles d’une montre la petite molette prévue à

cet effet jusqu’au blocage du brûleur. Tourner

ensuite dans le sens contraire la petite molette

du 20% du valeur reglé et répéter le démarrage

du brûleur pour en vérifier la régularité. Si le brû-

leur se bloque à nouveau, tourner encore un

peu la petite molette dans le sens contraire aux

aiguilles d’une montre.

Attention: comme le veut la norme, le pressos-

tat de l'air doit empêcher que le CO dans les

fumées dépasse 1% (10.000 ppm).

Pour s'en rendre compte, placer un analyseur

de combustion dans le conduit, fermer lente-

ment la bouche d'aspiration du ventilateur (par

exemple avec un carton) et vérifier qu'il y ait blo-

cage du brûleur, avant que le CO dans les

fumées ne dépasse 1%.

5 - PRESSOSTAT GAZ SEUIL MAXIMUM (B)

Effectuer le réglage du pressostat gaz seuil

maximum après avoir effectué tous les autres

réglages du brûleur avec le pressostat gaz

maximum réglé en fin d'échelle (B).

Avec le brûleur fonctionnant à la puissance

MAX, diminuer la pression de réglage en tour-

nant lentement dans le sens contraire aux

aiguilles d'une montre la petite molette de

réglage jusqu’au blocage du brûleur. Tourner

ensuite dans le sens des aiguilles d’une montre

la petite molette de 0,2 kPa (2 mbar) et répéter

le démarrage du brûleur. Si le brûleur se bloque

à nouveau, tourner encore dans le sens inverse

aux aiguilles d'une montre de 0,1 kPa (1 mbar).

6 - PRESSOSTAT GAZ SEUIL MINIMUM (C)

Effectuer le réglage du pressostat gaz seuil

minimum après avoir effectué tous les autres

réglages du brûleur avec le pressostat réglé en

début d'échelle (C). Lorsque le brûleur fonc-

tionne à la puissance MAX, augmenter la pres-

sion de réglage en tournant lentement dans le

sens des aiguilles d'une montre la petite molette

prévue à cet effet jusqu'à l'arrêt du brûleur. Tour-

ner ensuite dans le sens contraire la petite

molette de 0,2 kPa (2 mbar) et répéter le démar-

rage du brûleur pour en vérifier la régularité. Si

le brûleur s' arrête à nouveau, tourner encore

dans le sens inverse aux aiguilles d'une montre

de 0,1 kPa (1 mbar).

CONTROLE PRESENCE FLAMME (C)

Le brûleur est muni d'un système à ionisation

pour contrôler la présence de la flamme. Pour

faire fonctionner le boîtier de contrôle le courant

minimum est de 6 µA. Le brûleur produit un cou-

rant nettement supérieur qui ne nécessite nor-

malement d'aucun contrôle. Toutefois, si on veut

mesurer le courant d'ionisation, il faut décon-

necter la fiche-prise 23)(A)p.12 placée sur le

câble de la sonde d'ionisation et connecter un

microampèremètre pour courant continu de 100

µA bas d'échelle. Attention à la polarité!

1 kPa = 10 mbar

ATTENTION