PARTS LIST. SMART CUT 1000 Ref : 223001000C

14/12/2015

HR:223001000C V0

2

/

2

No

Description

No

Description

1

1

1

1

Machine cover

41

41

41

41

inductance

1

1

1

1-

-

-

-1

1

1

1

Moldings

42

42

42

42

HF ignitiong PCB

2

2

2

2

FUSE

4

4

4

43

3

3

3

Output Absorbing PCB

3

3

3

3

FUSE SOCKET

44

44

44

44

Bottom panel

4

4

4

4

Control Transformer

45

45

45

45

Film Capacitor

5

5

5

5

Separator

46

46

46

46

fan setting plate

6

6

6

6

Air press adjusting connector

47

47

47

47

electric PCB

7

7

7

7

Plastic column for Separator

48

48

48

48

electric box

7

7

7

7-

-

-

-1

1

1

1

Right Angle connector

49

49

49

49

fan

7

7

7

7-

-

-

-2

2

2

2

gas pipe

50

50

50

50

straing joint

8

8

8

8

Pressure Switch

51

51

51

51

sealing plate for rear panel

9

9

9

9

T type 3 ways connector

52

52

52

52

terminal connector

10

10

10

10

Control PCB

53

53

53

53

connector for separator

11

11

11

11

silencer

54

54

54

54

fixing clamp

12

12

12

12

straight joint

55

55

55

55

power cable

13

13

13

13

solenoid valve

A

A

A

A-

-

-

-1

1

1

1

heat sink

14

14

14

14

transfering PCB

A

A

A

A-

-

-

-2

2

2

2

seting box for heat sink

15

15

15

15

EMC inductance

A

A

A

A-

-

-

-3

3

3

3

3 phase rectifier bridge

16

16

16

16

EMC PCB

A

A

A

A-

-

-

-4

4

4

4

IGBT

17

17

17

17

PCB Setting plate

A

A

A

A-

-

-

-5

5

5

5

insulated cover

18

18

18

18

protection circle

A

A

A

A-

-

-

-6

6

6

6

insulated cover

19

19

19

19

main transformer

A

A

A

A-

-

-

-7

7

7

7

thermal relay

20

20

20

20

main transformer Setting plate

A

A

A

A-

-

-

-8

8

8

8

inverter PCB B

21

21

21

21

Capacitor

A

A

A

A-

-

-

-9

9

9

9

Sealing plate

22

22

22

22

Hose clamp for capacitor

A

A

A

A-

-

-

-10

10

10

10

plastic column for seting box

23

23

23

23

connecting cooper

A

A

A

A-

-

-

-11

11

11

11

absorbing PCB

24

24

24

24

connecting cooper

A

A

A

A-

-

-

-12

12

12

12

Insulated sheet

25

25

25

25

Capacitor absorbing

A

A

A

A-

-

-

-13

13

13

13

fast recovery diode

26

26

26

26

double head bolt

A

A

A

A-

-

-

-14

14

14

14

IGBT heat sink

27

27

27

27

rear panel

B

B

B

B-

-

-

-1

1

1

1

arc crator heat sink

27

27

27

27-

-

-

-1

1

1

1

sealing sheet

B

B

B

B-

-

-

-2

2

2

2

hull sensor

28

28

28

28

front panel PCB

B

B

B

B-

-

-

-3

3

3

3

pilot arc pcb

29

29

29

29

Fixing clamp for Pressure gauge

C

C

C

C-

-

-

-1

1

1

1

MUT heat sink

3

3

3

30

0

0

0

rotating swith

C

C

C

C-

-

-

-2

2

2

2

resistor

31

31

31

31

switch

C

C

C

C-

-

-

-3

3

3

3

MUR absorbing PCB

32

32

32

32

central socket

C

C

C

C-

-

-

-4

4

4

4

Plastic column for MUR Heat sink

32

32

32

32-

-

-

-1

1

1

1

quick connector

C

C

C

C-

-

-

-5

5

5

5

thermostat

33

33

33

33

knob

C

C

C

C-

-

-

-6

6

6

6

fast recover diode

34

34

34

34

14 pin socket

D

D

D

D-

-

-

-1

1

1

1

resistor heat sink

35

35

35

35

pressure gauge

D

D

D

D-

-

-

-2

2

2

2

resistor

36

36

36

36

euro socket

D

D

D

D-

-

-

-3

3

3

3

setting plate for resistor

37

37

37

37

front output plate

E

E

E

E-

-

-

-1

1

1

1

IGBT heat sink III

38

38

38

38

HF Coupler

E

E

E

E-

-

-

-2

2

2

2

inverter PCB A

39

39

39

39

Front sealing Plate

E

E

E

E-

-

-

-3

3

3

3

IGBT heat sink

40

40

40

40

front label

Содержание 223001000C

Страница 26: ......

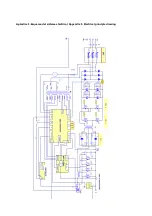

Страница 27: ...Apéndice 1 Esquema del sistema eléctrico Appendix 1 Electrical principle drawing ...

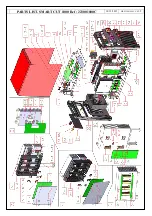

Страница 28: ...PARTS LIST SMART CUT 1000 Ref 223001000C 14 12 2015 HR 223001000C V0 1 2 ...

Страница 30: ......

Страница 31: ......