Installation and Operational Instructions for

ROBATIC

®

-clutch Type 500.1_ _ and Type 580.1_ _

Sizes 3 – 9

(B.5.0.GB)

28/08/2007 TK/RB/RJ

Chr. Mayr GmbH + Co. KG

Tel.: 08341 / 804-241

Eichenstraße 1

Fax: 08341 / 804-422

87665 Mauerstetten

http://www.mayr.de

Page 5 of 8

Germany

eMail:

State of Delivery

Please check the state of delivery immediately according to the

Parts List!

mayr

®

will take no responsibility for belated complaints.

Please report transport damage immediately to the deliverer.

Please report incomplete delivery and obvious defects to the manu-

facturer.

Function

ROBATIC

®

-clutch devices are energised to engage, electromag-

netic pole face clutches.

By applying DC voltage to the magnetic coil in the coil carrier (1/2),

a magnetic field is built up. This pulls the armature disk (4) against

the rotor (3).

The torque is transmitted via frictional locking.

Please Observe:

In new condition, torque transmission first takes

place via the metal outer pole on the rotor (3)

and, after a short operation period, then additionally via the inner

pole. After the entire run-in procedure, an even frictional

combination occurs on the metal poles and on the friction linings

lying between them.

Design

ROBATIC

®

-clutches have Electrical Protection IP 54 and Insulation

Class F (up to 155 °C) for coil, casting compound a nd connection

strands. On the design with a connection terminal, the connection

terminal itself corresponds to Protection Class IP00.

At 100 % duty cycle, the coil has a temperature of c. 65 °C.

The surfaces on the coil carrier (1/2), rotor (3) and

flange hub (7) are phosphated, the armature disk (4) is gas nitro-

carburized (friction surfaces are ground), and the transmission

spring is made of stainless steel.

The clutch rotor (3) is pilot bored or finished bored with a keyway

acc. DIN 6885. When the rotor bore and keyway are produced

customer-side, the Guidelines on page 6 of the Installation and

Operational Instructions, “Boring the Rotor Hub” must be followed!

Explanation of Terms

The nominal torque M

2

is the largest transmittable torque (after

run-in has been completed), with which the closed clutch can be

loaded without slipping occurring.

The relative duty cycle is the ratio of duty cycle to backlash

duration in percent (% duty cycle).

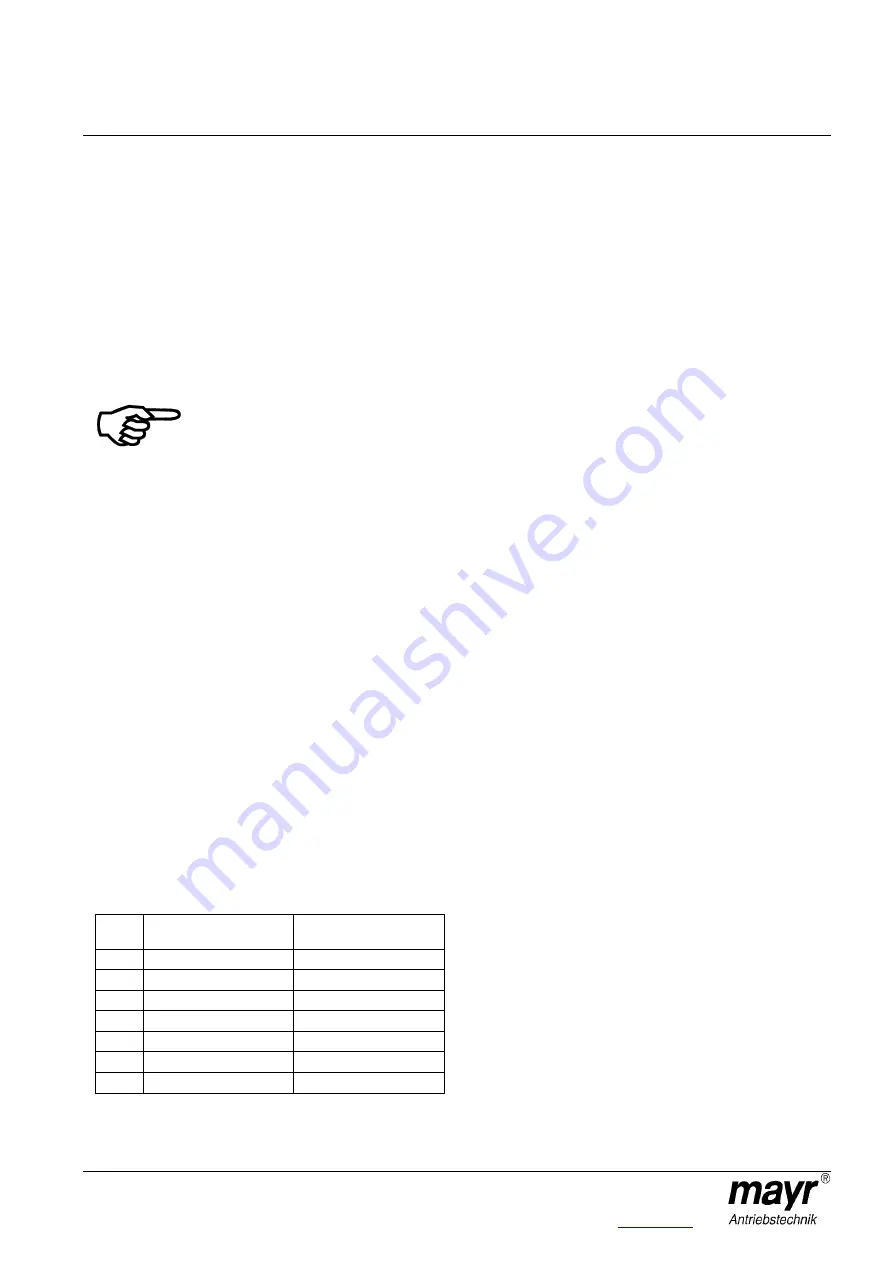

Table 2

Size

Friction work Q

a

[J]

Clutch speed n

min

[rpm]

3

16

300

4

29

250

5

55

200

6

105

160

7

200

130

8

380

120

9

600

100

Torque Characteristics

In new condition, c. 50 % of the catalogue nominal torque (M

2

)

is transmitted.

The components reach the catalogue nominal torque when the

friction surfaces are run in. Please take c. 100 – 200 switchings in

dynamic operation, a typical speed of c. 500 to 1000 rpm and a

medium friction work (see Table 2) as rough reference values.

Longer slipping on the clutch, especially at low speeds, is to be

avoided, as this can lead to scoring and therefore to damage to the

friction surfaces.

Clutches used in static or virtually static operation do not reach the

nominal torque (M

2

) shown in the Technical Data (Table 1).

On request, the clutch can also be run in manufacturer-side. In this

case, please ensure that the customer-side installation is carried

out exactly according to the specifications, in order to re-create the

best possible friction conditions. Also, the “friction carbon” must not

be wiped away.

If the clutches are run in manufacturer-side to the nominal torque

and then run in static or virtually static operation, please expect a

nominal torque reduction of c. 60 to 70 %. This is the case if the

clutch under-runs the speed or friction work (Q

a

) given in Table 2.

For static and virtually static applications, we therefore recommend

our "doubled magnetic flow designs", Type series 500.3_ _.0

(available on request).

Run-in conditions

Please carry out an "artificial" run-in if a run-in procedure on the

machine is not possible for the application (see section Torque

Characteristics). This is the case e.g. when the friction work, the

speed or the switching frequencies are too low.

Run-in Possibility 1

Apply a voltage c. 1/3 of U

Nom

(do not apply nominal voltage!).

Speed

on sizes 3 – 6: c. 50 rpm,

on sizes 7 – 9: c. 30 rpm

c. 2 – 3 minutes slipping against blocked output.

Run-in Possibility 2

Synchronize against unblocked output by producing a larger

rotating mass and / or by synchronizing at higher speed

(values should lie above the minimum values, Table 2)

Allow to synchronize for c. 2 – 3 minutes.