EN

-

16

BA-0016 • 2020-10-15

11 Appendix

WIG 165i

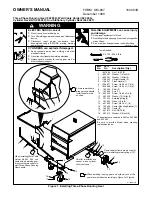

Fig. 7

Side view of

WIG 165i

Tab. 5

Internal spare parts for

WIG 165i

Pos.

Name

Item no.

H

Control panel

600.165.002

I

Inverter block

600.162.001

J

Rubber foot

310.025.052

K

Front panel

715.094.101

L

Solenoid valve (24 V DC)

690.000.223

Adaptor G1/4 – 1/8

354.184.035

M

Rear panel

7158.094.104

N

Mains cable 3 × 2.5 mm² – 4 m

704.025.001

O

Strain relief screw fitting

420.011.002

P

Illuminated rocker switch

440.160.037

H

I

J

K

L

M

N

O

P