- 10 -

J

5

J

1

J

4

J

7

J

6

J

8

J

9

J

3

V

7

J

2

14

B

1

A

Q

1

X

1

A

1

Q

Q

2

15

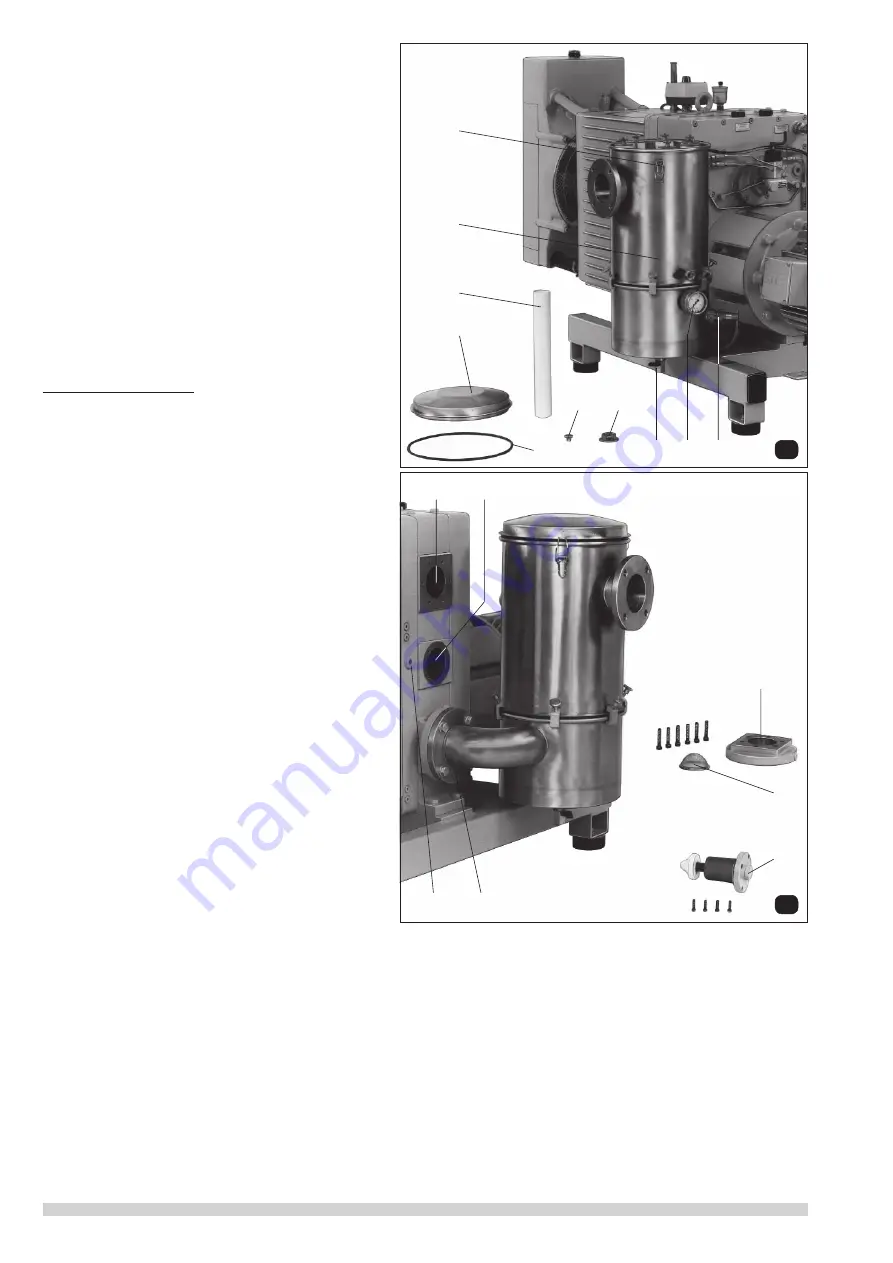

7.2 Oil Mist Separator (Optional Extra Exhaust Side)

The oil mist separator which is mounted directly on the

exhaust fl ange of the vacuum pump is a 2-stage device:

Separation:

➞

liquid droplets in the condensate collector

➞

aerosol in the fi lter elements

The oil mist separators are available in 2 material variations

for the chemical and pharmaceutical industries:

➞

Stainless steel: 1.4541

➞

glass

The fi lter candles are made of tefl on or borosilicate glass

and hence are fully resistant to solvents and largely resist-

ant to acids.

Please note

: If the material being handled is subject to poly-

merisation or resin hardening it is not advisable to use this

type of oil mist separator as the fi lter elements would quickly

become blocked and would require frequent changing.

7.2.1 Oil Mist Separator Maintenance (fi g. 14)

If the backpressure on the vacuum pump as shown on the

gauge (

J

2

) rises to 0.5 to 0.6 bar then the fi lter candles (

J

1

)

should be changed and the vessel (

J

4

) cleaned out.

To change fi lter candles: after releasing the catches (

J

5

)

the oil mist separator cover (

J

6

) and o-ring (

J

7

) can be

removed. Remove the thumb wheels (

J

8

) and take off the

locating plate (

J

9

). Remove the fi lter candles (

J

1

) and before

replacing the o-ring (

J

7

) check it with particular attention.

During normal operation of the pump it is important to

ensure regular draining of the condensate and oil mixture

from the base of the separator and this can be arranged

for manual or automatic operation. A level switch (

V

7

) is

fi tted as standard and this will shut down the pump when

the exhaust condensate level becomes too high. For the

drain cock (

J

3

) as shown a solenoid valve is available for

automatic drain of oil/condensate as an optional extra.

8. Trouble Shooting

8.1 Pump Overload

1. Check oil level in gear box (only when pump is stopped),

if necessary drain down to normal.

2. Measure back pressure in exhaust lines, if necessary

change fi lter elements.

3. Check ease of rotation of gearbox and pumpstages:

➝

remove motor and turn coupling.

8.2 Drop Off of Vacuum (pict. 15)

• Measure the vacuum directly at the vacuum connection

(

A

), if necessary change mesh (

A

1

).

• Measure the back pressure on the pump exhaust (

B

1

).

It should not exceed 0.3 bar.

• If the ultimate vacuum was not achieved in the fi rst

test:

- remove protection mesh (

A

1

) behind suction fl ange (

X

1

)

and clean.

- remove inter-stage relief valve (

Q

) at (

Q

1

) and check

operation as well as position of the valve.

• Measure the vacuum between the stages using

tapping (

Q

2

). If the same reading is obtained at suction fl ange (

A

) and (

Q

2

) then the LP stage is not functioning. If the read-

ing at (

Q

2

) is closer to atmospheric pressure, then the HP stage is not functioning.

8.3 High Oil Consumption

• In case of bearing oil loss check the shaft seals between bearing and compressor stage and change (see page 14)

• High fresh oil consumption, check the non-return valves in the oil lines for correct function and replace. Disconnect oil lines

and check if they are under vacuum.