1 – Einleitung

Diese Anleitung gilt für die -Scrollverdichter mit

variabler Drehzahl VSH, die für den Einsatz in

Klimaanlagen vorgesehen sind. Die Anleitung

enthält die für Sicherheit und ordnungsgemäße

Handhabung des Produkts erforderlichen Infor-

mationen.

2 – Handhabung und Lagerung

• Bei der Handhabung des Verdichters Vorsicht

walten lassen. Die speziellen Verpackungs-

griffe nutzen. Den Verdichter mit Hilfe der Ha-

kenösen unter Verwendung von geeignetem

und sicherem Hebewerkzeug anheben.

• Den Verdichter in einer aufrechten Position

transportieren und lagern.

• Den Verdichter bei einer Umgebungstempe-

ratur von -35 °C bis 55 °C lagern.

• Den Verdichter und die Verpackung nicht Re-

gen oder korrosiver Atmosphäre aussetzen.

3 – Sicherheitsmaßnahmen vor dem Zusammenbau

Den Verdichter nicht in einer entflammbaren

Atmosphäre verwenden.

• Bei Stillstand des Verdichters darf die Umge-

bungstemperatur maximal 50 °C betragen.

• Den Verdichter auf einer horizontalen, ebe-

nen Fläche (Neigung unter 3°) montieren.

• Der Verdichter kann nur von einem Frequenz-

umrichter versorgt werden. Es ist sicherzustel-

len, dass der Frequenzumrichter Typ CDS 302

auf den Verdichter abgestimmt ist (Leistungs-

größe und Spannung: Ein- und Ausgang).

Parameter 1.13 des Frequenzumrichters listet

die möglichen Kombinationen aus Verdich-

tern, Frequenzumrichtern und Kältemitteln

auf.

• Bei der Installation der Verdichter VSH nur

speziell für H-FKW-Kältemittel vorgesehene

Füllausrüstung verwenden, die zu keinem

Zeitpunkt für FCKW-Kältemittel verwendet

wurden.

• Saubere und trockene, für Kälteanlagen ge-

eignete Kupferrohre sowie silberlegiertes

Hartlötmaterial verwenden.

• Saubere und trockene Anlagenkomponenten

verwenden.

• Die Verrohrung des Verdichters muss nach

drei Seiten hin Spiel haben, um Vibrationen

abdämpfen zu können.

• Die Anlage muss mit Hochdrucksicherheits-

bauteilen (z. B. Druckschalter, Überdruck-

ventil) ausgestattet sein, um vor Bersten der

drucktragenden Bauteile zu schützen.

4 – Zusammenbau

• Die Stickstofffüllung langsam durch das

Schraderventil ablassen.

• Den Verdichter möglichst bald an das Sys-

tem anschließen, um eine Verunreinigung

des Öls durch Umgebungsfeuchtigkeit zu

vermeiden.

• Darauf achten, dass beim Schneiden in die

Verrohrung keine Fremdkörper ins System

gelangen. Keine Löcher an Stellen bohren, an

denen keine Entgratung möglich ist.

• Beim Hartlöten größte Vorsicht walten las-

sen, nur moderne Verfahren anwenden und

die Verrohrung mit einem Stickstoffgasstrom

spülen.

• Die erforderlichen Sicherheits- und Überwa-

chungseinrichtungen anschließen. Bei Ver-

wendung des Schraderventils den internen

Ventileinsatz entfernen.

5 – Feststellen von Leckagen

Den Kreislauf nie mit Sauerstoff oder trocke-

ner Luft unter Druck setzen. Dies kann einen

Brand oder eine Explosion zur Folge haben.

• Für den Lecktest keine Farbstoffe verwenden.

• Den Lecktest nur für die gesamte Anlage vor-

nehmen.

• Der Prüfdruck auf der Niederdruckseite darf

30 bar nicht überschreiten.

• Beim Auftreten einer Leckage die erforderli-

che Reparatur vornehmen und den Lecktest

wiederholen.

6 – Vakuumtrocknung

• Den Verdichter nie zur Entlüftung der Anlage

verwenden.

• Eine Vakuumpumpe sowohl an Niederdruck-

als auch an Hochdruckseite anschließen.

• Die Anlage auf einen Absolutdruck von

500 µm Hg (0,67 mbar) entlüften.

• Steht der Verdichter unter Vakuum, darf kein

Ohmmeter verwendet und der Verdichter

nicht unter Spannung gesetzt werden, da

dies interne Schäden verursachen kann.

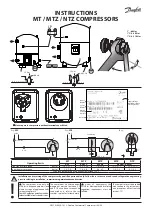

7 – Elektrische Anschlüsse

• Die Netzversorgung ausschalten. Informatio-

nen zur Verdrahtung siehe Vorseite.

• Der Verdichter ist durch den Frequenzum-

richter gegen Überstrom gesichert. Die ört-

lichen Vorschriften bezüglich Netzleitungs-

schutz befolgen. Der Verdichter muss geerdet

werden.

• Alle elektrischen Komponenten sind gemäß

den örtlichen Standards und entsprechend

den Verdichteranforderungen zu wählen.

• Siehe die Zeichnungen zu typischen An-

schlüssen und ebenfalls das jeweilige An-

schlussschema im Lieferumfang des Frequen-

zumrichters. Weitere Informationen enthalten

die Anwendungsrichtlinien.

• Die Montageanleitung für den Frequenzum-

richter genau befolgen.

- Befestigung: Der Grundrahmen des Fre-

quenzumrichters muss gut an der Halte-

rung befestigt werden, um einwandfreien

Durchgang zwischen dem Massepotenzial

aller Anschlussverteiler und Schaltkästen

des Systems sicherzustellen.

- Verdrahtung: Alle Steuerkabel müssen

abgeschirmt sein. Auch das Kabel für die

elektrische Motorversorgung muss abge-

schirmt sein. Die richtige Erdung der Ab-

schirmung muss über das in Zeichnungen

gezeigte Verfahren erfolgen, wenn diese

an jedem Ende der Kabel geerdet werden

muss. Es müssen unterschiedliche Kabel-

pritschen für Steuer- und Motorversor-

gung verwendet werden.

• Der Frequenzumrichter gewährleistet direk-

ten Motorschutz und die werkseitig program-

mierten Parameter dienen dazu, den Motor

gegen alle Stromstörungen zu schützen. Ein

externer Überlastschutz ist nicht notwendig.

• Die Parameter des Frequenzumrichters

sind gemäß Danfoss-Empfehlungen für

den Frequenzumrichter CDS302 und den

Verdichter mit variabler Drehzahl VSH zu

programmieren.

8 – Befüllen der Anlage

• Den Verdichter ausgeschaltet lassen.

• Das Kältemittel in der Flüssigphase in den

Verflüssiger oder Flüssigkeitssammler füllen.

Die Füllung muss möglichst genau der Nenn-

füllung der Anlage entsprechen, um sowohl

Niederdruckbetrieb als auch eine zu starke

Überhitzung zu vermeiden.

Verdichter

Max. zul. Kältemittelmenge [kg]

VSH088

5.9

VSH117

7.9

VSH170

13.5

Oberhalb dieser Grenze eine Pump-Down-

Schaltung oder einen Flüssigkeitsabscheider

in der Saugleitung installieren, um den Rück-

fluss von Flüssigkeit in den Verdichter zu ver-

meiden.

• Um eine Überfüllung zu vermeiden, den

Füllzylinder nie am Kreis angeschlossen

lassen.

9 – Überprüfung vor der Inbetriebnahme

Die Verwendung der Sicherheitseinrichtun-

gen, wie Sicherheitsdruckschalter und mecha-

nisches Druckentlastungsventil muss sowohl

allgemeinen als auch national anwendbaren

Vorschriften und Sicherheitsnormen entspre-

chen. Die Betriebsfähigkeit und korrekte Einstel-

lung der Sicherheitseinrichtungen überprüfen.

Bei Einsatz von Hochdruckschaltern und me-

chanischen Druckentlastungsventilen darf de-

ren Einstellung nicht den maximalen Betriebs-

druck einer Anlagenkomponente übersteigen.

• Ein Niederdruckschalter ist vorgeschrieben,

um Betrieb unter Vakuum vorzubeugen. Die

Mindesteinstellung ist 1,5 bar (g).

• Es ist dafür zu sorgen, dass alle elektrischen

Anschlüsse ordnungsgemäß verbunden sind

und den örtlichen Vorschriften entsprechen.

• Eine Kurbelgehäuseheizung wird nicht be-

nötigt. Diese Funktion ist in den CDS302

integriert, der in Ausschaltzyklen einen kali-

brierten DC-Strom liefert, um den Elektromo-

tor zu heizen. Der CDS302 muss mindestens

12 Stunden vor der ersten Inbetriebnahme

und/oder nach längeren Stillstandsperioden

eingeschaltet werden.

• Nach der Inbetriebnahme wird dringend ge-

raten, den Frequenzumrichter immer unter

Strom zu lassen.

10 – Inbetriebnahme

• Alle Serviceventile müssen geöffnet sein.

• Hochdruck- und Niederdruckseite ausglei-

chen.

• Den Verdichter unter Strom setzen. Dieser

muss unverzüglich starten.

• Wenn der Verdichter nicht startet, sicherstel-

len, dass der Verdichter an den Frequenzum-

richter angeschlossen ist, die Netzleitungsan-

schlüsse überprüfen. Wenn diese Prüfungen

nichts Ungewöhnliches zeigen, die Motor-

wicklungen mit einem Ohmmeter messen.

• Das Bedienteil des Frequenzumrichters über-

prüfen: Wenn ein Alarm angezeigt wird, die

Verdrahtung und insbesondere die Polarität

der Steuerkabel überprüfen. Wenn ein Alarm

angezeigt wird, siehe das Anwendungshand-

buch des Frequenzumrichters. Insbesondere

die Kombination aus verwendetem Verdich-

ter, Frequenzumrichter und Kältemittel über-

prüfen.

• Stromaufnahme und Spannung am Netz

prüfen. Die Werte für den Elektromotor des

Verdichters können direkt am Bedienteil des

Frequenzumrichters angezeigt werden.

• Die optimale Überhitzung der Verdichter-

saugseite ist rund 6K. Die maximal zulässige

Überhitzung ist 30K.

11 – Prüfung bei laufendem Verdichter

• Stromaufnahme und Spannung prüfen.

• Saugleitung auf Überhitzung prüfen, um

das Risiko eines Flüssigkeitsschlags zu redu-

zieren.

• Den Ölstand beim Start und während des

Betriebs prüfen, um sicherzustellen, dass der

Ölstand jederzeit abgelesen werden kann.

Starke Schaumbildung im Ölschauglas weist

auf Kältemittel im Ölsumpf hin.

• Den Ölstand im Schauglas nach Erreichen des

Systemgleichgewichts 1 Stunde lang beob-

achten, um einen ordnungsgemäßen Ölrück-

fluss zum Verdichter sicherzustellen. Diese

Ölkontrolle muss über den Drehzahlbereich

erfolgen. Dies gewährleistet:

- einen guten Ölrücklauf bei niedriger

Drehzahl mit minimaler Gasgeschwindig-

keit.

- gutes Ölmanagement bei hoher Dreh-

zahl mit maximalem Ölwurf.

FRCC.EI.005.A3.03 © Danfoss Commercial Compressors 09/10

29

Instruktion