1 – Introduzione

Queste istruzioni riguardano i compressori

scroll VSH a velocità variabile usati nei sistemi

di condizionamento dell’aria. Esse forniscono le

informazioni necessarie in materia di sicurezza e

uso corretto del prodotto.

2 – Movimentazione e conservazione

• Movimentare il compressore con cautela. Uti-

lizzare le maniglie apposite nell’imballaggio.

Servirsi del golfare di sollevamento del com-

pressore e utilizzare apparecchiature sicure

ed adeguate per il sollevamento.

• Conservare e trasportare il compressore in

posizione eretta.

• Conservare il compressore a temperatura

compresa tra -35°C e 55°C.

• Non esporre il compressore e l’imballaggio a

pioggia o atmosfera corrosiva.

3 – Misure di sicurezza prima del montaggio

Non usare mai il compressore in atmosfera

infiammabile.

• La temperatura ambiente del compressore

non deve superare i 50°C durante il ciclo di

spegnimento.

• Montare il compressore su una superficie

orizzontale piana con pendenza inferiore

a 3°.

• Il compressore può essere alimentato unica-

mente da un convertitore di frequenza. As-

sicurare che il convertitore di frequenza sia

quello dedicato per il compressore (potenza

e tensione corrette: ingresso e uscita). Il pa-

rametro 1.13 del convertitore di frequenza

elenca le possibili combinazioni di compres-

sori, convertitori di frequenza e refrigeranti.

• Per l’installazione di VSH, adottare le

apparecchiature appositamente destinate

ai refrigeranti HFC mai impiegate per i refri-

geranti CFC.

• Utilizzare tubi in rame per refrigerazione pu-

liti e disidratati e materiale per la brasatura in

lega di argento.

• Utilizzare componenti del sistema puliti e disi-

dratati.

• La tubazione collegata al compressore deve

essere flessibile in 3 dimensioni per smorzare

le vibrazioni.

• Assicurare che l’installazione sia equipaggiata

con componenti di sicurezza ad alta pressione

(ad es. pressostato, valvola di sicurezza) per

impedire lo scoppio dei componenti sotto

pressione.

4 – Montaggio

• Rilasciare lentamente la carica di manteni-

mento di azoto dalla valvola schrader.

• Collegare prima possibile il compressore

al sistema per evitare contaminazione con

l’umidità ambiente.

• Evitare l’ingresso di materiale nel sistema

mentre si tagliano i tubi. Non praticare mai

fori dove non è possibile eliminare le bave.

• Eseguire la brasatura con estrema cautela,

impiegando la tecnica più all’avanguardia e

sfiatare la tubazione con flusso di gas d’azoto.

• Collegare i dispositivi di sicurezza e di control-

lo necessari. Se per tale scopo si adopera la

valvola schrader, rimuovere la valvola interna.

5 – Rilevamento di fughe

Non pressurizzare mai il circuito con ossigeno

o aria secca. Ciò potrebbe causare incendio o

esplosione.

• Non utilizzare sostanza colorante per rilevare

eventuali fughe.

• Eseguire una prova di tenuta su tutto il

sistema.

• La pressione di prova rilevata sul lato di bassa

pressione non deve superare i 30 bar.

• Se viene rilevata una perdita, sigillarla e ripe-

tere la prova.

6 – Disidratazione sottovuoto

• Non utilizzare mai il compressore per eva-

cuare il sistema.

• Collegare una pompa a vuoto al lato di alta e

di bassa pressione.

• Evacuare il sistema ad una pressione di

500 µm Hg (0.67 mbar) assoluti.

• Non utilizzare un megaohmetro né applicare

potenza al compressore mentre è sotto vuoto,

poiché ciò potrebbe causare danni interni.

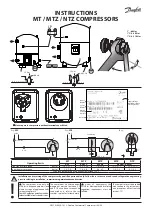

7 – Collegamenti elettrici

• Spegnere e isolare l’alimentazione principale.

Vedere la pagina precedente per i dettagli sul

cablaggio.

• Il compressore è protetto da sovracorrenti

dal convertitore di frequenza. Seguire le

norme locali sulla protezione della linea elet-

trica. Il compressore deve essere collegato a

massa.

• Tutti i componenti elettrici devono essere

selezionati in base agli standard locali ed ai

requisiti del compressore.

• Fare riferimento ai disegni per informazioni

sulle connessioni di cablaggio tipiche ed

esaminare lo schema di cablaggio specifico

allegato alla confezione del convertitore di

frequenza. Per altri dettagli, fare riferimento

alle linee guida per l’applicazione.

• Seguire molto attentamente le istruzioni di

installazione per il convertitore di frequenza:

- Montaggio: il telaio di base del converti-

tore di frequenza deve essere fissato molto

bene al supporto per assicurare un’ottima

continuità tra il potenziale di terra di tutti i

pannelli elettrici e le scatole elettriche del

sistema.

- Cablaggio: tutti i fili di controllo devono

essere schermati. Anche il cavo per l’ali-

mentazione del motore elettrico deve es-

sere schermato. La messa a terra corretta

dello schermo del cavo deve essere effet-

tuata secondo gli schemi indicati sui dise-

gni; deve essere effettuata la messa a terra

su entrambi i lati dei cavi. Per il controllo e

l’alimentazione del motore devono essere

utilizzate canaline portacavi distinte.

• Il convertitore di frequenza assicura la pro-

tezione diretta del motore e i parametri di

fabbrica sono impostati in modo tale da

proteggere il motore in tutti i casi di guasto

di corrente. Una protezione da sovraccarico

esterna non è necessaria.

• Impostare i parametri del convertitore di

frequenza in conformità con le raccomanda-

zioni Danfoss per il convertitore di frequenza

CDS302 e il compressore VSH a velocità

variabile.

8 – Procedura di carica del refrigerante

• Tenere spento il compressore.

• Versare il refrigerante in fase liquida nel lato

di uscita del condensatore o nel ricevitore di

liquido. La carica deve essere più vicina pos-

sibile alla carica nominale del sistema, per

evitare funzionamento a bassa pressione o

surriscaldamento.

Compressore Carica di refrigerante massima

(kg)

VSH088

5.9

VSH117

7.9

VSH170

13.5

Al di sopra di questo limite, proteggere

il compressore dal ritorno di liquido con

un ciclo pump-down non inferiore a 2,3

bar (g) o un accumulatore sulla linea di

aspirazione.

• Non lascare mai il cilindro di riempimento

collegato al circuito, per evitare un eccessivo

riempimento.

9 – Verifica prima della messa in servizio

Utilizzare dispositivi di sicurezza come pres-

sostati e valvole limitatrici conformi alle norme

generali e locali e agli standard di sicurezza. As-

sicurarsi che siano operativi e adeguatamente

regolati.

Controllare che le regolazioni dei pressostati

di alta pressione e delle valvole limitatrici non

superino la pressione massima di esercizio di al-

cun componente del sistema.

• Un pressostato di bassa pressione è obbliga-

torio per evitare il funzionamento sottovuoto.

L’impostazione minima è di 1,5 bar (g).

• Verificare che tutti i collegamenti elettrici

siano correttamente allacciati e conformi alle

norme locali.

• La reristenza carter non è necessaria. Ques-

ta funzione è integrata nel CDS302 che

fornisce

una

corrente

conti-

nua

calibrata

durante

i periodi di disattivazione per riscaldare il mo-

tore elettrico. Il CDS302 deve essere alimen-

tato almeno 12 ore prima dell’avviamento

iniziale e dopo uno spegnimento prolungato.

• Dopo la messa in funzione è fortemente

consigliato di mantenere sempre sotto ten-

sione il convertitore di frequenza.

10 – Avviamento

• Tutte le valvole di servizio devono essere in

posizione aperta.

• Bilanciare la pressione alta/bassa.

• Mettere il compressore sotto tensione. Nor-

malmente si avvia subito.

• Se il compressore non si avvia, verificare che il

compressore sia collegato con il convertitore

di frequenza; controllare i cavi di alimenta-

zione. Se queste verifiche non rivelano alcuna

anomalia, controllare gli avvolgimenti del

motore con un ohmmetro.

• Controllare il pannello di controllo del conver-

titore di frequenza: se viene visualizzato un al-

larme, controllare il cablaggio e in particolare

la polarità del cavi di controllo. Se viene visua-

lizzato un allarme, fare riferimento al manuale

di applicazione del convertitore di frequenza.

Verificare in particolare la combinazione di

compressore, convertitore di frequenza e re-

frigerante.

• Controllare l’assorbimento di corrente e i li-

velli di tensione sulla rete elettrica. I valori per

il motore elettrico del compressore possono

essere visualizzati direttamente sul pannello

di controllo del convertitore di frequenza.

• Il surriscaldamento ottimale del compressore

nella linea di aspirazione è all’incirca 6K. Il sur-

riscaldamento massimo consentito è di 30K.

11 – Controllo del funzionamento del

compressore

• Controllare l’assorbimento di corrente e la

tensione.

• Controllare il surriscaldamento nella linea di

aspirazione per ridurre il rischio di colpo di

liquido.

• Osservare il livello dell’olio all’avviamento

e durante il funzionamento e verificare che

rimanga visibile. Una formazione di schiuma

eccessiva nella spia di livello dell’olio indica la

presenza di refrigerante liquido nel carter.

• Monitorare la spia di livello dell’olio per 1 ora

dopo che il sistema è in equilibrio per assi-

curare un ritorno corretto dell’olio al compres-

sore. Questo controllo dell’olio deve essere

effettuato su tutto l’intervallo di velocità per

garantire:

- un buon ritorno dell’olio a basse velocità

con una velocità minima del gas.

- una buona gestione dell’olio a velocità

elevate con la massima emissione dell’olio

in mandata.

• Rispettare i limiti operativi.

FRCC.EI.005.A3.06 © Danfoss Commercial Compressors 09/10

21

Istruzioni