12

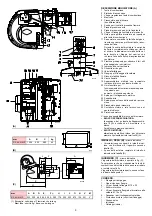

VOR MONTAGE DER HAUBE IST ES

NOTWENDIG, DEN BEILIEGENDEN

MOTORSCHUTZ (1)(A), AN DER

HALTERUNG (2)(A) ZU MONTIEREN,

WOZU DIE ZUGEHÖRIGEN SCHRAU-

BEN (3)(A) MIT MUTTER UND UN-

TERLEGSCHEIBE

VERWENDET

WERDEN.

DIE

HALTERUNG

MIT

DER

SCHRAUBE (4)(A) AM VORDEREN

BRENNERSCHILD BEFESTIGEN.

KESSELPLATTE (B)

Die Abdeckplatte der Brennkammer wie in (B)

gezeigt vorbohren. Die Position der Gewinde-

bohrungen kann mit dem zur Grundausstattung

gehörenden Wärmeschild ermittelt werden.

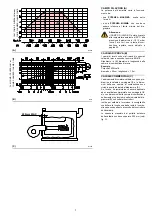

FLAMMROHRLÄNGE (C)

Die Länge des Flammrohrs muß größer als die

Stärke der Kesseltür einschließlich feuerfestes

Material sein. Die Längen, (mm), sind:

Flammrohr 10):

• kurz

250

• lang

385

Für Heizkessel mit vorderem Abgasumlauf 15)

oder

Flammenumkehrkammer

muß

eine

Schutzschicht aus feuerfestem Material 11),

zwischen feuerfestem Material 12) und Flamm-

rohr 10) ausgefüht werden.

Diese Schutzschicht muß so angelegt sein, daß

das Flammrohr ausbaubar ist.

Für die Kessel mit wassergekühlter Frontseite

ist die Verkleidung mit feuerfestem Material 11)-

12) nicht notwendig, sofern nicht ausdrücklich

vom Kesselhersteller erfordert.

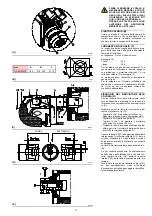

BEFESTIGUNG DES BRENNERS AM

HEIZKESSEL (D)

Vor der Befestigung des Brenners am Heizkes-

sel ist von der Öffnung des Flammrohrs aus zu

überprüfen, ob der Fühler und die Elektrode

gemäß (D) in der richtigen Stellung sind.

Dann den Flammkopf vom übrigen Brenner

abtrennen, Abb (C):

- Schraube 13) abnehmen und die Verkleidung

14) herausziehen.

- Das Gelenk 4) vom Skalensegmen 5) ausrasten.

- Die Schrauben 2) von den zwei Gleitschienen

3) abnehmen.

- Die Schraube 1) abnehmen und den Brenner

auf den Gleitschienen 3) ca. 100 mm. nach

hinten schieben.

- Die Fühler- und Elektrodenkabel abtrennen

und dann den Brenner komplett aus den Gleit-

schienen ziehen, nach Entnahme des Splints

aus der Führung 3).

Den Flansch 9)(C) an der Kesselplatte befesti-

gen und den beigestellten Wärmeschild 6)(C)

dazwischenlegen. Die 4 ebenfalls beigepackten

Schrauben nach Auftragung von Freßschutzmit-

teln verwenden.

Es muß die Dichtheit von Brenner-Kessel

gewährleistet sein.

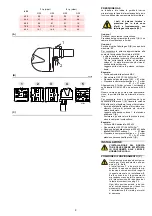

Falls bei der vorhergehenden Prüfung die Posi-

tionierung des Fühlers oder der Elektrode sich

als nicht richtig erweist, die Schraube 1)(E)

abnehmen, das Innenteil 2)(E) des Kopfs heraus-

ziehen und eine neue Einstellung vornehmen.

Den Fühler nicht drehen, sondern wie in (D) las-

sen; seine Positionierung in der Nähe der Zün-

delektrode

könnte

den

Geräteverstärker

beschädigen.

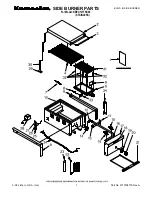

BEFORE ASSEMBLING THE CA-

SING, IT IS NECESSARY TO FIX THE

ENGINE PROTECTION SUPPLIED

(1)(A), ONTO THE BRACKET (2)(A),

USING THE APPROPRIATE SCREWS

(3)(A) WITH A NUT AND A WASHER.

FIX THE BRACKET TO THE FRONT

SHIELD OF THE BURNER, USING

THE SCREWS (4)(A).

BOILER PLATE (B)

Drill the combustion chamber locking plate as

shown in (B). The position of the threaded holes

can be marked using the thermal screen sup-

plied with the burner.

BLAST TUBE LENGTH (C)

The length of the blast tube must be greater

than the thickness of the boiler door complete

with its fettling. The lengths, L (mm), are:

Blast tube 10):

• short

250

• long

385

For boilers with front flue passes 15) or flame

inversion chambers, protective fettling in refrac-

tory material 11), must be inserted between the

boiler fettling 12) and the blast tube 10).

This protective fettling must not compromise the

extraction of the blast tube.

For boilers having a water-cooled front the refrac-

tory fettling 11)-12) is not required unless it is

expressly requested by the boiler manufacturer.

SECURING THE BURNER TO THE

BOILER (D)

Before securing the burner to the boiler, check

through the blast tube opening to make sure

that the flame sensor probe and the ignition

electrode are correctly set in position, as shown

in (D).

Now detach the combustion head from the

burner, fig. (C):

- Remove screw 13) and withdraw the cover

14).

- Disengage the articulated coupling 4) from the

graduated sector 5).

- Remove the screws 2) from the slide bars 3).

- Remove screw 1) and pull the burner back on

slide bars 3) by about 100 mm.

- Disconnect the wires from the probe and the

electrode and then pull the burner completely

off the slide bars, after removing the split pin

from the slide bar 3).

Secure the flange 9)(C) to the boiler plate, inter-

posing the thermal insulating screen 6)(C) sup-

plied with the burner. Use the 4 screws, also

supplied with the unit, after first protecting the

thread with an anti-locking product.

The seal between burner and boiler must be air-

tight.

If you noticed any irregularities in the positions

of the probe or ignition electrode during the

check mentioned above, remove screw 1)(E),

extract the internal part 2)(E) of the head and

proceed to set up the two components correctly.

Do not attempt to turn the probe. Leave it in the

position shown in (D) since if it is located too

close to the ignition electrode the control box

amplifier may be damaged.

PAVANT DE MONTER LE COFFRE IL

EST NECESSAIRE DE FIXER LA

PROTECTION DU MOTEUR, FOUR-

NIE AVEC L'EQUIPEMENT (1)(A),

SUR LA BRIDE (2)(A), EN UTILISANT

LES VIS APPROPRIEES (3)(A) AVEC

ECROU ET RONDELLE. IXER LA

BRIDE A L'ENVELOPPE SUR LE DE-

VANT DU BRULEUR AVEC LA VIS

(4)(A).

PLAQUE CHAUDIERE (B)

Percer la plaque de fermeture de la chambre de

combustion comme sur la fig. (B). La position

des trous filetés peut être tracée en utilisant

l'écran thermique fourni avec le brûleur.

LONGUEUR BUSE (C)

La longueur de la buse doit être supérieure à

l'épaisseur de la porte de la chaudière, matériau

réfractaire compris. Les longueurs, L (mm),

sont:

Buse 10):

• courte

250

• longue

385

Pour les chaudières avec circulation des

fumées sur l'avant 15), ou avec chambre à

inversion de flamme, réaliser une protection en

matériau réfractaire 11), entre réfractaire chau-

dière 12) et buse 10).

La protection doit permettre l'extraction de la

buse.

Pour les chaudières dont la partie frontale est

refroidie par eau, le revêtement réfractaire 11)-

12) n'est pas nécessaire, sauf indication precise

du constructeur de la chaudière.

FIXATION DU BRULEUR A LA CHAU-

DIERE (D)

Avant de fixer le brûleur à la chaudière, vérifier

par l'ouverture de la buse si la sonde et l'élec-

trode sont positionnées correctement comme

indiqué en (D).

Séparer ensuite la tête de combustion du reste

du brûleur, fig. (C):

- Retirer la vis 13) et extraire le coffret 14).

- Décrocher la rotule 4) du secteur gradué 5).

- Retirer les vis 2) des deux guides 3).

- Retirer la vis 1) et faire reculer le brûleur sur

les guides 3) d'environ 100 mm.

- Détacher les câbles de la sonde et de l'élec-

trode, enlever ensuite complètement le brûleur

des guides, après avoir ôté la goupille du

guide 3).

Fixer la bride 9)(C) à la plaque de la chaudière

en interposant l'écran isolant 6)(C) fourni de

série. Utiliser les 4 vis également de série après

en avoir protégé le filetage par du produit anti-

grippant.

L'étanchéité brûleur-chaudière doit être parfaite.

Si, lors du contrôle précédent, si le positionne-

ment de la sonde ou de l'électrode n'était pas

correct, retirer la vis 1)(E), extraire la partie

interne 2)(E) de la tête et tarer celles-ci. Ne pas

faire pivoter la sonde mais la laisser en place

comme indiqué en (D); son positionnement dans

le voisinage de l'électrode d'allumage pourrait

endommager l'amplificateur de l'appareil.