operation and

maintenance instructions

Model 700-FS and 900--FS

page 11 of 12

JARVIS

6207014::::

®

PRODUCTS CORPORATION

33 ANDERSON ROAD, MIDDLETOWN, CONNECTICUT 06457--4926

UNITED STATES OF AMERICA E--MAIL.

TEL. 860-347-7271 FAX. 860-347-6978 WWW

.jarvisproducts.com

3.4 Withdraw the saw blade from the carcass.

3.5 Avoid banging the blade into bone as this could

damage the saw due to the cutting power avail-

able. All cuts should be made in a firm, steady

motion with the carcass supported to prevent it

from moving with the pressure of the blade.

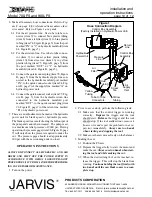

MAINTENANCE INSTRUCTIONS

ALWAYS DISCONNECT ALL HYDRAULIC AND AIR

HOSES AND SHUT OFF THE POWER SUPPLY IN

ACCORDANCE WITH OSHA’S LOCKOUT/TAGOUT

PROCEDURES (29 CFR 1910.147) BEFORE PERFORM-

ING ANY REPAIRS OR MAINTENANCE.

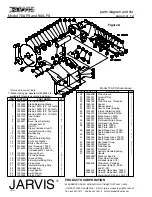

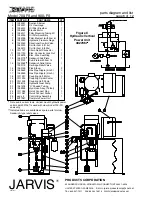

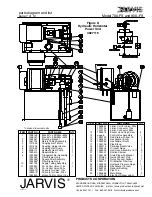

Refer to Figures A and B on pages 4 and 5 for referenced

items unless otherwise noted.

1 DAILY:

1.1 Make sure that the control trigger is working

correctly.

Depress

the trigger and the tool

should start.

Release

the trigger and the tool

should stop.

If the tool malfunctions, repair or

remove it from service immediately

.

Note: the

hydraulic and air hoses must be connected

and the power turned on to perform the

above maintenance check only.

1.2

Four (4) times per day

, add

Jarvis

1315 White

Grease

to the grease fitting (item 18) on the gear

housing (item 15).

1.3 Check the oil level gage (item 19, Figure D,

page 7) for the level of the hydraulic fluid in the

power unit. Remove oil filler cap (item 25, Fig-

ure D, page 7) and fill the oil reservoir with a

USDA approved premium grade hydraulic fluid

(viscosity: 200 SUS at 100

°

F or 46 ISO at 40

°

C) if necessary.

Never run the power unit with-

out oil.

1.4 Inspect all hoses for leaks, cuts and abrasions

and replace if necessary.

1.5 Check all fittings for leaks and tighten or replace

as necessary,

2 WEEKLY:

2.1 Check the condition of the fluid in the hydraulic

power unit. Replace the fluid if it appears dirty

or smells burnt. Always replace the filter when

changing the hydraulic fluid.

3 AS NECESSARY:

3.1 Clean and inspect circular blade. Sharpen or re-

place blade as necessary.

Refer to sections 4 and

5 as a procedural guide.

3.2 Disassemble, clean and inspect gear housing as-

sembly.

Refer to sections 6 and 7 as a procedur-

al guide.

3.3 Disassemble, clean and inspect motor and trig-

ger assembly.

Refer to sections 8 and 9 as a pro-

cedural guide.

4 BLADE REMOVAL:

4.1 700--FS: Remove flat head screws (item 37) and

blade guard and depth gage assembly (items

34-47).

Continue on to step 4.3.

4.2 900--FS: Loosen flat head screws (item 37) and

rotate blade guard and depth gage assembly

(items 34--47) clockwise to access blade retain-

ing screw (item 1).

Continue on to step 4.3.

4.3 Remove flat head screw (item 1). Place an awl

or small screw driver through the hole in the

blade to prevent it from rotating.

Jarvis

tool

8039099 is available.

4.4 Remove blade retaining washer, saw blade and

gear shield (items 2 - 4).

4.5 Inspect all parts for wear and replace as neces-

sary.

Sharpen or replace blade as necessary.

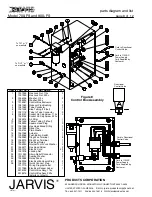

5 BLADE INSTALLATION:

5.1 Reverse steps and procedures outlined in section

4.

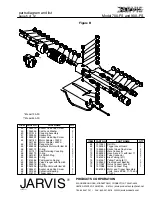

See notes below. Refer to Figure 2 as a guide.

5.1.1 To ensure proper fit and safe operation, the

slots (notches) on the face of the saw blade

and gear shield and the holes in the retaining

washer (items 2 -- 4) must align with the pins

in the bevel gear assembly (item 6).

5.1.2 The teeth at the lower part of the blade must

be pointing toward the operator.

Blade

Bevel Gear

Assembly

Retaining

Washer

Screw

Gear

Shield

Notch

Hole for Pin

Hole for

Pin

Pin

Notch

Figure 2

Saw Blade

Rotation

Direction