Refer to the catalogue of "FULLCUT MILL" for cutting datarecommendations.

For oversize models, start operating with lower cutting parameters and increase them gradually.

Use safety sheilds and eye protection during cutting.

Never exceed the maximum allowable rotational speed.

FULLCUT MILL FCR can be used for feeding in Z axis such as ramping,helical interpolation and drilling.

Please observe the following recommendations during operation.

Air blow or coolant supply must be provided when machining pockets.

(Directed through tool center is recommended.)

Feed angle should be less than 3 when ramping and helical interpolation.

Z-Axis Drilling depth(plunging) in one pass should be less than:

ø16,17(ø.625") 0.5mm(.020") ø20,21(ø.75"), ø25,26(ø1") 1mm(.039") ø32,33(ø1.25") 2mm(.079")

For deep hole drilling operations, the following procedure is necessary:

1.Plunge in Z-axis to maximum depth defined above

2.Radial feed cutter to required dimensions.

Note: Minimum radial feed must exceed "Cutter diameter minus 2mm(.079")"

3.Repeat this procedure until the required depth is completed.

In case 3-flutes oversize model causes chatter, 2-flute model is recommended.

Vielen Dank für den Kauf des FULLCUT MILL FCR Type.

Lesen Sie bitte diese Anleitung vor der Verwendung und bewahren Sie sie so auf, das der Bediener bei Bedarf darauf zugreifen kann.

No.0416

Thank you for purchasing the FULLCUT MILL FCR Type.

Please read these instructions before use and keep them where the operator may refer to them whenever neccessary.

OPERATION MANUAL

FULLCUT MILL

FCR Type

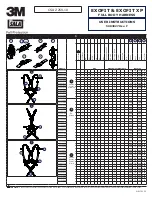

Before clamping inserts, remove any foreign matter on the insert seat with air blow.

Wipe the side and back faces of inserts with lint-free cloth throughly.

Tighten the screw while applying light pressure on the insert.

Ensure there is no gap between the insert and the insert seat.

Do not substitute other insert clamping screws. Use only genuine BIG FCR screws.

Note: Inserts are very sharp!! Be careful to prevent injury to hands when replacing inserts.

Replace clamp screw periodically.

Do not use torx wrench with damaged tip or clamping screw with damaged torx socket.

Do not apply under inappropriate cutting condition.

Do not use after the body has been in a collision and strongly

shocked.

The tool may cause burns to skin if touched immediately after long

periods of cutting time.

Between FULLCUT MILL FCR and FCM, tools and inserts are not compatible.

Refer to the catalogue of "FULLCUT MILL" to select an insert.

The insert clamping screw set includes 10 screws and 1 exclusive wrench.

HOW TO CLAMP INSERTS

CAUTION

CAUTION

ABOUT CUTTING CONDITION

(Caution)

The maximum allowable rotational

speed is the limit for the safety based

on the construction of the tool.

INSERT AND PARTS

FULLCUT MILL has exclusive shape of insert for each cutter diameter.In case an unsuitable insert is used, improper performance will occur.

To prevent confusion, each insert should be returned to its original case.

MAX

(r.p.m)

FCR 16,17

FCR .625

FCR 20,21

FCR .750

FCR 25,26

FCR1.000

FCR 32,33

FCR1.250

34,000

34,000

28,000

23,000

Model

FCR16,17 (FCR .625)

FCR20,21 (FCR .750)

FCR25,26 (FCR1.000)

FCR32,33 (FCR1.250)

BRG1608

BRG2008

BRG2508

BRG3210

Model

Insert

Wrench

Insert Clamping Screw Set

S3508DS

S2506DS

DA-T 8

DA-T15

1 (0.7)

3 (2.2)

CAUTION

Use only with machine tool that have sufficient rigidity and horsepower.

Do not use insoluble oil due to the danger of causing fire.

Tightening

torque

N

・

m(lbf

・

Ft)

Bedienungsanleitung

FULLCUT MILL

FCR Type

Die Werkzeuge und Wendeschneidplatten von FULLCUT MILL FCR und FCM sind nicht kompatibel.

Das Klemmschrauben-Set enthält 10 Schrauben und einen dazugehörigen Schraubenzieher.

KLEMMEN DER EINSÄTZE

EINSATZ UND TEILE

Für jeden Cutter-Durchmesser ist die entsprechende Wendeschneidplatte zu wählen. Die Verwendung der falschen Wendeschneidplatte führt zu

Problemen.

Um Verwechslungen auszuschließen, sollte jede Wendeschneidplatte nach Verwendung in den Originalkarton zurückgelegt werden.

FCR16,17 (FCR .625)

FCR20,21 (FCR .750)

FCR25,26 (FCR1.000)

FCR32,33 (FCR1.250)

BRG1608

BRG2008

BRG2508

BRG3210

Modell

Wendeschneidplatte

Schraubenzieher

Klemmschrauben-Set

S3508DS

S2506DS

DA-T 8

DA-T15

1 (0,7)

3 (2,2)

VORSICHT

Drehmoment

N

・

m(lbf

・

Ft)

Arbeiten Sie nicht unter ungeeigneten Schneidbedingungen.

Nicht verwenden, nachdem der Korpus fallengelassen oder

beschädigt wurde.

Das Werkzeug entwickelt während des Schneidens hohe Temperaturen. Bei

Berührung unmittelbar nach dem Schneiden besteht Verbrennungsgefahr.

VORSICHT

Verwenden Sie eine Werkzeugmaschine mit ausreichender Steifigkeit

und Antriebskraft.

Verwenden Sie kein unlösliches Öl, da dies zu Bränden führen kann.

INFORMATIONEN EINSATZ DES FRÄSERS

(Vorsicht)

Die max. zulässige Drehzahl entspricht

dem Sicherheitslimit.

MAX (U/min)

FCR 16,17

FCR .625

FCR 20,21

FCR .750

FCR 25,26

FCR1.000

FCR 32,33

FCR1.250

34.000

34.000

28.000

23.000

Modell

Für die Klassifizierung der Wendeschneidplatte und die empfohlenen Schnittdaten lesen Sie die entsprechenden Seiten im Katalog.

Beginnen Sie bei Modellen in Übergröße mit niedrigeren Schnittparametern und steigern Sie diese stufenweise.

Verwenden Sie eine Werkzeugmaschine mit Schutzabdeckung und tragen Sie während des Schneidens eine Schutzbrille.

Überschreiten Sie niemals die max. zulässige Drehzahl.

FULLCUT MILL FCR kann für das Eintauchen sowie Interpolieren verwendet werden.

Beachten Sie während des Betriebs bitte die folgenden Empfehlungen.

Bei der Bearbeitung von Taschen ist der Einsatz von Druckluft oder Kühlmittel erforderlich.

(Die Zuführung durch das Werkzeug wird empfohlen.)

Der Eingriffswinkel sollte weniger als 3 betragen, wenn eingetaucht oder interpoliert wird.

Die axiale Schnitttiefe sollte in einem Arbeitsgang weniger betragen als:

ø16, 17 (ø0,625") 0,5mm (0,020") ø20, 21 (ø0,75"), ø25, 26 (ø1") 1mm (0,039") ø32, 33(ø1,25") 2mm (0,079")

Für tiefe Bohrungen sind die folgenden Parameter erforderlich:

1. Tieflauf in Z-Achse auf die oben definierte max. Tiefe

2. Cutter im Radiallauf auf die erforderliche Abmessung führen.

Hinweis: Der Mindestwert für Radiallauf muss den “Cutter-Durchmesser minus 2 mm (0,079")” überschreiten

3. Wiederholen Sie diesen Vorgang, bis die erforderliche Tiefe erreicht wird.

Bei Vibrationen mit einem dreischneidigen, übergrossen Modell sollte auf ein zweischneidiges Modell

zurückgegriffen werden.

MONTAGE DER WENDESCHNEIDPLATTEN

Bevor Sie mit der Montage der Wendeschneidplatten beginnen, entfernen Sie alle Fremdpartikel auf dem

Plattensitz mittels Druckluft.

Wischen Sie die seitlichen Flächen und die Rückseite der Wendeschneidplatten sorgfältig mit einem Lappen sauber.

Ziehen Sie die Schraube fest, während Sie leicht gegen die Wendeschneidplatte drücken.

Stellen Sie sicher, dass kein Abstand zwischen der Wendeschneidplatte und dem Plattensitz vorhanden ist.

VORSICHT

Verwenden Sie ausschließlich die Zubehör- oder Originalschrauben.

Achtung, beim Wechsel der Wendeschneidplatten besteht Schnittgefahr.

Ersetzen Sie die Schrauben regelmäßig, da es sich hierbei um Verschleißteile handelt.

Verwenden Sie keinen Schraubenzieher mit beschädigter Spitze und keine beschädigten Klemmschrauben.