_________________________________________________________________________________________

schunk.com

XND.00034.002_A – 10/2018

18

10

Pendel- und Adapterplatte

10.1

Funktion

Mit dem Einsatz des Pendelplattensystems wird bei schrägen oder gekrümmten Spannflächen

eine sichere 4-Punkt-Spannung erreicht.

Durch die konische Pendelplattenlagerung wird die Pendelplatte mit dem Spannvorgang nach

unten gezogen und somit ist ein Abheben der Pendelplatte weitgehend ausgeschlossen.

Mit der 6-fach Wendebacke kann eine grosse Vielfalt von Spannlösungen einfach abgedeckt

werden. Es stehen insgesamt sechs verschiedene Spannseiten zur Verfügung, an den vier

Seiten der Backe sowie zwei Stellen mit konvexem „grip“-Profil.

Durch die mit Wolfram-Carbid beschichtete Seite der 6-fach Wendebacke ist auch eine

Zweitseiten-Bearbeitung möglich.

Erste Seite bearbeiten

Für die Rohteilspannung mit der 6-fach Wendebacke stehen fünf verschiedene „grip“-

Spannseiten zur Verfügung, mit einer Spanntiefe von 3, 8 und 18 mm.

Zweite Seite bearbeiten

Spannen mit Wolfram-Carbid beschichteter Seite der 6-fach Wendebacke.

Es ist zu berücksichtigen, dass beim ersten Spannvorgang die 6-fach Wendebacken leicht

weichen können, bis das Spiel in der Zapfenaufnahme aufgehoben ist.

Die Werkstückposition ist zu vermessen, beziehungsweise der Nullpunkt ist erst nach

3–5 vorangegangenen Kraftspannungen festzulegen.

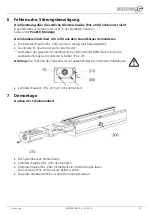

Handling der demontierten Pendelplatte

Der konische Drehzapfen kann herausgezogen werden, da er in Gegenrichtung

nur durch einen O-Ring in Position gehalten wird. Beim Handling soll die Pendelplatte

nicht kopfüber gedreht werden, da der Zapfen herausfallen könnte.

10.2

Wartung, Reinigung, Instandhaltung

Der obere Bund des Pendelzapfens regelmässig ölen.

Die Pendellagerung ist durch O-Ringe geschützt. Damit die belasteten Stellen gut geschmiert

bleiben, soll die Pendelplatte einmal pro Woche um die ganze Achse verdreht werden, damit

der Schmierfilm neu aufgebaut werden kann. Eine Nachschmierung des kompletten Zapfens

wird einmal pro Jahr empfohlen.

10.3

Fehlersuche, Störungsbeseitigung

Pendelplatte dreht sehr schwergängig

Pendelplatte abschrauben und Pendelzapfen von unten aus der Pendelplatte drücken.

Schraubstockführung und Fläche der Pendelplatte auf Eindrücke respektive Aufstauchungen

prüfen. Bei Bedarf Platte und Schraubstockführung abziehen.

Zapfen auf Verschmutzung prüfen.

Korrekter Sitz der O-Ringe prüfen. Der obere O-Ring muss sauber anliegen.

Das gesamte System wieder mit Fett schmieren und zusammenbauen.