27

LUFT-/BRENNSTOFFEINSTELLUNG

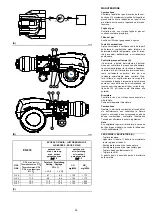

Die Luft-/Brennstoffabstimmung erfolgt mt Hilfe

eines Stellantriebs, der √ mit einem Nocken mit

variablem Profil verbunden √ auf die Luftklap-

pen im Auslass und über ein Hebelsystem auf

den Flammkopf und die Gasdrossel einwirkt.

Siehe Abb. (B).

Um Verluste zu reduzieren und einen weiten

Regelbereich zu haben, sollte der Stellantrieb

auf das Maximum der benutzten Leistung, so

nah wie möglich an der Höchstöffnung (125°)

gestellt werden.

An der Gasdrossel erfolgt die Drosselung des

Brennstoffs je nach verlangtem Potential bei

ganz geöffnetem Stellantrieb über den Druck-

stabilisator an der Gasarmatur.

HÖCHSTLEISTUNG

Lufteinstellung

Den Stellantrieb auf maximale Öffnung einstel-

len, so dass die Luftklappen ganz geöffnet sind.

Um die Leistung zu reduzieren, die Schraube

2)(A) unter der Brenneransaugung lockern und

das Gitter 1)(A) nach und nach schließen, bis

die verlangte Leistung erhalten ist.

Die Drosselung in Ansaugung ist nur, wenn der

Brenner auf dem Maximum des Regelbereichs

in S. 16 funktioniert, nicht notwendig.

Wichtig.

Sich im manuellen Modus auf Höchstleistung

bringen und die Einstellung erst beenden,

nachdem die Drosselung in Ansaugung, der

Gasdruck und die Einstellung des Flammkopfes

durchgeführt sind.

MINDESTLEISTUNG

Die Mindestleistung ist im Regelbereich auf

Seite 16 auszuwählen.

Den Wählschalter 2)(D) S.24 ’Leistungsreduzie-

rung∆ drehen und nach ’-’ gedreht halten, bis

der Stellantrieb die Luftklappe und die Gasdros-

sel auf 35° geschlossen hat (werkseitige Ein-

stellung).

Gaseinstellung

Den Gasdurchsatz am Zähler messen.

- Zur Abnahme den Nockenwinke 2)(B)S.24

mit kleinen Verstellungen reduzieren, d.h.

vom Winkel 35° auf 33° - 31°....

- Zur Erhöhung, Wählschalter ’Leistungserhö-

hung≈ 2)(D)S.24 drehen (d.h. die Gasdrossel

auf 10-15° öffnen), den Nockenwinkel

2)(B)S.24 mit kleinen Verstellungen vergrö-

ßern, d.h. vom Winkel 35° auf 37° - 39°....

Dann auf die Taste ≈-∆ drücken, bis der Stel-

lantrieb wieder die Stellung der Mindestöff-

nung erreicht und dabei den Gasdurchsatz

messen.

Lufteinstellung

Das Anfangsprofil des Nocken 1)(C) über die

Schrauben 2) verändern. Die erste Schraube

möglichst nicht verdrehen, mit dieser wird die

Luftklappe ganz geschlossen.

ZWISCHENLEISTUNGEN

Nachdem Höchst- und Mindestleistung des

Brenners eingestellt sind, wird die Regelung der

Luft auf mehrere Zwischenpositionen des Stel-

lantriebs ausgeführt.

Der Übergang von einer Position auf die näch-

ste erfolgt, indem Wählschalter 2)(D)S.24 auf

(+) oder (-) gedrückt bleibt.

Für eine bessere Wiederholbarkeit der Einstel-

lung kann die Drehung der Nockengruppe

gestoppt werden, wenn das obere Lager, das

auf Profil 4)(C) gleitet, mit einer der Stellschrau-

ben 2)(C) gefluchtet ist.

Die gewählte Schraube 2)(C) fest- oder los-

schrauben, um den Luftdurchsatz zu erhöhen

bzw. zu verringern, so dass er dem entspre-

chenden Gasdurchsatz angepasst ist.

Nach Durchführung der Leistungseinstellungen

(Höchstleistung, Mindestleistung, Zwischen-

werte), müssen alle Stellschrauben der Luft

2)(C) mit den Sperrschrauben 3)(C) blockiert

werden, so dass mögliche Verschiebungen aus

den für Luft/Gas eingestellten Positionen verhin-

dert werden.

AIR/FUEL ADJUSTMENT

Fuel/combustion air is synchronized by means

of a servomotor that, connected to a variable-

profile cam, operates the outlet air dampers

and, by means of suitable linkage, the combus-

tion head and gas butterfly valve. See Fig. (B).

To reduce pressure loss and to have a wider

adjustment range, it is best to set the servomo-

tor to the maximum output used, as near to

maximum opening (125°) as possible.

On the gas butterfly valve, the fuel»s partial set-

ting adjustment based on required output, with

the servomotor fully open, is made by using the

pressure stabilizer on the train.

MAX

OUTPUT

Adjustment of air delivery

Set the servomotor to maximum opening so that

the air dampers are fully open.

To reduce output, loosen screw 2)(A) under the

burner»s intake and close grille 1)(A) progres-

sively until you achieve the required output.

The only time reducing intake to a partial setting

is not necessary is when the burner is working

at the top of the operating range given on page

16.

Important note.

We recommend you achieve the maximum out-

put required manually, and adjust intake to the

partial setting, define gas pressure and adjust

the combustion head before completing the set-

ting.

MIN OUTPUT

Min output must be selected within the firing rate

range shown on page 16.

Turn the "decrease output" selector 2)(D)p.24

and keep it turned towards "-" until the servomo-

tor has closed the air damper and the gas but-

terfly valve is at 35° (factory setting).

Adjusting gas delivery

Measure the gas delivery at the gas meter.

- If this value is to be reduced, decrease the

angle of cam 2)(B)p.24 slightly by proceeding

a little at a time until the angle is changed

from 35° to 33° - 31°....

- If it has to be increased, turn the "increase

output" selector 2)(D)p.24 (i.e. open the gas

butterfly valve by 10-15°), increase the cam

2)(B)p.24 angle with small successive move-

ments, i.e. take it from angle 35° to 37° -

39°....

Then press the button ≈output decrease∆ until

the servomotor is taken to the minimum open-

ing position and measure the gas delivery.

Adjustment of air delivery

Progressively adjust the starting profile of cam

1)(C) by turning the screws 2).

It is preferable not to turn the first screw since

this is used to set the air gate valve to its fully-

closed position.

INTERMEDIATE OUTPUTS

Once you have adjusted the burner's maximum

and minimum output, the next step is to adjust

air at the various intermediate servomotor

positions.

You can switch from one position to the next by

holding selector 2)(D)p.24 on the (+) or (-)

symbol.

For improved adjustment repeatability, make

sure you stop rotation of the cam assembly

when the upper bearing running on the profile

4)(C) is aligned with one of the adjusting screws

2)(C).

Tighten or loosen the preselected screw 2)(C) to

increase or decrease airflow so as to adapt it to

the corresponding gas flow.

Once output adjustments (maximum, medium

and intermediate) have been carried out, it is

important you secure all the air regulation

screws 2)(C) with the locking screws 3)(C) so as

to prevent possible shifting of air-gas setting

positions.

RÉGLAGE AIR/ COMBUSTIBLE

La synchronisation combustible/air comburant a

lieu grâce à un servomoteur relié à une came à

profil variable qui agit sur le volet d»air en refou-

lement et, à l»aide de systèmes de levier appro-

priés, sur la tête de combustion et sur la vanne

papillon du gaz. Voir Fig. (B).

Il est conseillé de régler le servomoteur le plus

près possible de l»ouverture maximale (125°),

au maximum de la puissance utilisée, pour

réduire les fuites et avoir une vaste plage de

réglage.

La division du combustible en fonction de la

puissance requise, avec le servomoteur entière-

ment ouvert, se fait sur la vanne papillon du gaz

à l»aide d»un stabilisateur de pression situé sur

la rampe.

PUISSANCE MAXIMUM

Réglage de l'air

Régler le servomoteur à l»ouverture maximale

afin que les volets d»air soient complètement

ouverts.

Pour réduire la puissance, desserrer la vis 2) (A)

qui se trouve sous l»aspiration du brûleur et fer-

mer progressivement la grille 1) (A) afin d»obte-

nir la puissance voulue.

La division en aspiration n»est nécessaire que si

le brûleur fonctionne au maximum de la plage

de travail reportée à la page 16.

Important

Il est conseillé de se mettre à la puissance maxi-

male requise en mode manuel et de ne procé-

der au réglage complet qu»après avoir défini la

division en aspiration, la pression du gaz et le

réglage de la tête de combustion.

PUISSANCE MINIMUM

La puissance minimum doit être choisie dans la

plage indiquée page 16.

Tourner le sélecteur 2 (D)p.24 ≈diminution de la

puissance∆ et le maintenir tourné vers le ≈-∆

jusqu»à ce que le servomoteur ait fermé le volet

d»air et la vanne papillon du gaz à 35° (réglage

fait en usine).

Réglage du gaz

Mesurer le débit du gaz au compteur.

- S'il faut diminuer ce débit, réduire légèrement

l'angle de la came 2)(B)p.24 par de légers

déplacements successifs, c'est-à-dire aller de

l'angle 35° à 33° - 31°....

- S'il faut l'augmenter, tourner le sélecteur

≈augmentation de la puissance∆ 2)(D)p.24

(c»est-à-dire ouvrir de 10-15° la vanne-

papillon du gaz), augmenter l»angle de la

came 2)(B)p.24 par de légers déplacements

successifs, c»est-à-dire aller de l»angle 35° à

37° - 39°....

Appuyer ensuite sur le bouton ≈diminution de

la puissance∆ afin de reporter le servomoteur

en position d»ouverture minimum et mesurer

le débit du gaz.

Réglage de l'air

Modifier en progression le profil initial de la

came 1)(C) en agissant sur les vis 2). Si possi-

ble, ne pas serrer la première vis: il s'agit de la

vis qui ferme complètement le volet de l'air.

PUISSANCES INTERMEDIAIRES

Après avoir réglé la puissance maximale et

minimale du brûleur, on peut régler l»air sur plu-

sieurs positions intermédiaires du servomoteur.

On obtient le passage d»une position à la sui-

vante en appuyant sur le sélecteur 2)(D)p.24

sans le relâcher pour le mettre sur le symbole

(+) ou (-).

Pour une meilleure répétitivité du réglage, veiller

à arrêter la rotation du groupe came quand le

roulement supérieur, qui coulisse sur le profil

4)(C), se trouve aligné avec une des vis de

réglage 2)(C).

Visser ou dévisser la vis 2)(C) choisie pour aug-

menter ou diminuer le débit d»air afin de l»adap-

ter au débit correspondant du gaz.

Après avoir effectué le réglage des puissances

(maximale, minimale et intermédiaires), il est

important de bloquer toutes les vis de réglage

de l»air 2)(C) en vissant les vis de blocage 3)(C)

afin d»éviter les déplacements possibles des

positions de réglage air √ gaz.