23

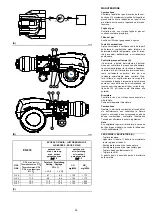

GASZULEITUNG (A)

Die Gasarmaturen können mit dem Flansch

1)(A) rechts am Brenner angebracht werden.

Sollte es notwendig sein, sie links am Brenner

anzubringen, Muttern und Schrauben 3) und 4)

losschrauben, den Blindflansch 2) und die jew-

eilige Dichtung entfernen und diese an Flansch

1) anbringen und Muttern und Schrauben

wieder montieren.

Anmerkung

Nach der Montage der Gasarmaturen muss

geprüft werden, dass keine Undichtheiten

vorhanden sind.

GASARMATUREN (B)

Nach Norm EN 676 typgeprüft, wird gesondert

mit dem in Tab. (C) angegebenen Code

geliefert.

ZEICHENERKLÄRUNG SCHEMA (B)

1 - Gaszuleitung

2 - Handbetätigtes Ventil

3 - Kompensator

4 - Manometer mit Druckknopfhahn

5 - Filter

6 - Druckregler

(senkrecht)

7 - Gas-Minimaldruckwächter

8 - Sicherheitsmagnetventil VS

(senkrecht)

9 - Kit Druckwächter für Dichtheitskontrolle

gesondert mit dem in Tab. (C) angege-

benen Code geliefert. Laut Norm EN 676 ist

die Dichtheitskontrolle für Brenner mit Höch-

stleistung über 1200 kW Pflicht.

10- Regelmagnetventil VR

(senkrecht)

Zwei Einstellungen:

- Zünddurchsatz

(schnellöffnend)

- Höchstdurchsatz

(langsamöffnend)

11- Passtück Armatur-Brenner.

12- Dichtung und Flansch Brenner-

grundausstattung

13- Gas-Einstelldrossel

14- Brenner

P1- Gasdruck am Flammkopf

P2- Druck nach dem Regler

P3- Druck vor dem Filter

P4- Luftdruck am Flammkopf

L - Gasarmatur gesondert mit dem in Tab. (C)

angegebenen Code geliefert.

L1- Vom Installateur auszuführen.

WICHTIG

Der Druck am Brennerkopf (M2) in Tabelle (D)

bezieht sich auf einen Wert von Null in der

Brennkammer; für den Istdruck, mit einem U-

Manometer gemessen (siehe Abb. A Seite 24),

den Heizkesselgegendruck addieren.

Merke

Zur Einstellung der Gasarmaturen siehe die

beigelegten Anleitungen.

GAS LINE (A)

The gas train is to be connected on the right of

the burner, by flange 1) (A).

If it is necessary to connect it on the left of the

burner, loosen nuts and screws 3) and 4),

remove blind flange 2) together with its gasket

and fit them to flange 1) tightening the nuts and

screws.

Note

Once assembled the gas train, check for leaks.

GAS TRAIN (B)

It is type-approved according to EN 676 Stand-

ards and is supplied separately from the burner

with the code indicated in Table (C).

KEY TO LAYOUT (B)

1 - Gas input pipe

2 - Manual valve

3 - Vibration damping joint

4 - Pressure gauge with pushbutton cock

5 - Filter

6 - Pressure governor

(vertical)

7 - Minimum gas pressure switch

8 - Safety solenoid VS

(vertical)

9 - Pressure switch kit for leak detection con-

trol, supplied separately with the code indi-

cated in Table (C). In accordance with EN

676 Standards, gas valve leak detection

control devices are compulsory for burners

with maximum outputs of more than 1200

kW.

10- Adjustment solenoid VR

(vertical)

Two adjustments:

- ignition delivery

(rapid opening)

- maximum delivery

(slow opening)

11- Gas train/burner adaptor.

12- Standard issue burner gasket with flange

13- Gas adjustment butterfly valve

14- Burner

P1- Gas pressure at combustion head

P2- Pressure down-line from the pressure gov-

ernor

P3- Pressure up-line from the filter

P4- Air pressure at combustion head

L - Gas train supplied separately with the code

indicated in Table (C).

L1- The responsability of the installer.

IMPORTANT

The pressure at the head of the burner (M2) -

from table (D) - refers to zero in the combustion

chamber; to obtain true pressure, measured by

a U-type manometer, (see fig. (A) page 24) add

the counter-pressure of the boiler.

Note

See the accompanying instructions for the

adjustment of the gas train.

LIGNE ALIMENTATION GAZ (A)

La rampe gaz est prévue pour être reliée à la

droite du brûleur, à l»aide de la bride 1)(A).

S»il est nécessaire de la relier à gauche,

dévisser les écrous et les vis 3) et 4), enlever la

bride borgne 2) ainsi que le joint correspondant

et les appliquer à la borne 1) en remontant les

écrous et les vis.

Remarque

Vérifier s»il n»y a pas de fuites après avoir monté

la rampe.

RAMPE GAZ (B)

Elle est homologuée suivant la norme EN 676 et

elle est fournie séparément du brûleur avec le

code indiqué dans le tableau (C).

LEGENDE SCHEMA (B)

1 - Canalisation d'arrivée du gaz

2 - Vanne manuelle

3 - Joint anti-vibrations

4 - Manomètre avec robinet à bouton poussoir

5 - Filtre

6 - Régulateur de pression

(vertical)

7 - Pressostat gaz de seuil minimum

8 - Electrovanne de sécurité VS

(verticale)

9 - Kit pressostat pour le contrôle de

l»étanchéité, fournie à part avec le code

indiqué dans le tab. (C). Selon la norme EN

676, le contrôle d'étanchéité est obligatoire

pour les brûleurs ayant une puissance max-

imale supérieure à 1200 kW.

10- Electrovanne de régulation VR

(verticale)

Deux réglages:

- débit d'allumage

(ouverture rapide)

- débit maxi

(ouverture lente)

11- Adaptateur rampe-brûleur.

12- Joint et bride fournis avec le brûleur

13- Papillon réglage gaz

14- Brûleur

P1- Pression gaz à la tête de combustion

P2- Pression en aval du régulateur

P3- Pression en amont du filtre

P4- Pression air à la tête de combustion

L - La rampe gaz est fournie à part avec le

code indiqué dans le tab. (C).

L1- A la charge de l'installateur

IMPORTANT

La pression à la tête du brûleur (M2, tableau D)

se réfère à zéro dans la chambre de combus-

tion; pour obtenir la pression réelle, mesurée

avec un manomètre en U (voir fig. A page 24),

ajouter la contre-pression de la chaudière.

Note

Pour le réglage de la rampe gaz voir les instruc-

tions qui l'accompagnent.