- 2 –

ZVP-PC-0154-00-R1

2.1.4

Securely attach a suitably sized compressed air

line to the blast pot main air supply ball valve,

ensuring that the main air supply ball valve is in

the closed position. It is preferable for the

compressed air line to be at least one size larger

than the piping size on the blast pot. Ensure

that all coupling safety locking pins and/or

locks are correctly fitted to the compressed air

connection. Panblast recommends the use of

correctly sized safety whip check cables at all

compressed air line and blast hose connections.

2.1.5

Check that the nozzle holder rubber washer is

correctly installed then screw the blast nozzle

fully into the nozzle holder, ensuring that it

forms a seal against the nozzle holder rubber

washer.

2.1.6

The blast pot is now ready for operation

3.0

OPERATING INSTRUCTIONS

3.1 Blasting operating instructions

Blast pot operations

NOTE: CHECK WITH YOUR LOCAL

AUTHORITIES TO DETEMINE IF IT IS

PERMISSIBLE TO OPERATE A MANUALLY

CONTROLLED BLAST POT IN THE LOCAL AREA.

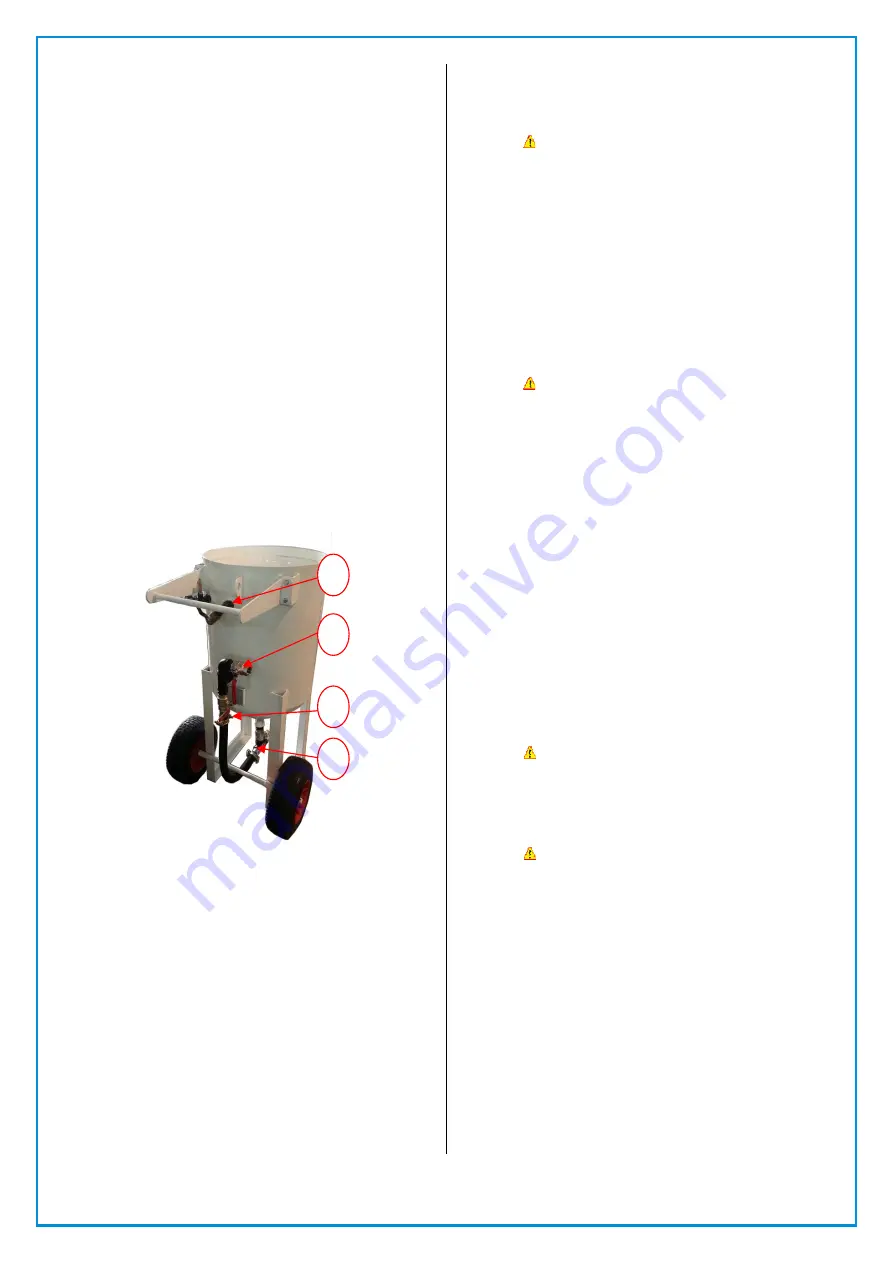

BP600-3

Figure

A.

3.1.1

Ensure that the blast pot & compressed air

supply has been set up as detailed in section

2.0 of this manual.

3.1.2

Check that the main air supply ball valve (Figure

A. No.2) of the blast pot piping is fully closed

3.1.3

Check that the choke line ball valve is fully open

(Figure A. No.3)

3.1.4

Check that the blast pot exhaust ball valve is

fully closed (Figure A. No.1)

3.1.5

Fully close the abrasive metering ball valve

(Figure A. No.4) located on the bottom of the

blast pot by turning the control handle to a right

angle position.

3.1.6

Load the abrasive media into the blast pot by

pouring it in through the pop up valve opening

located on top of the blast pot. The blast pot

screen (where supplied) should be used to

prevent coarse debris and oversize particles

from entering the blast pot.

! WARNING! –DO NOT OVERFILL THE BLAST

POT. THE ABRASIVE LEVEL SHOULD REMAIN

BELOW THE BOTTOM OF THE POP UP VALVE

TO PREVENT PREMATURE WEAR TO THE

EXHAUST VALVE ASSEMBLY.

3.1.7

Check that all hose connections, fittings, safety

locking pins etc. are all secure and in the proper

location.

3.1.8

Start the air compressor, and allow the

compressor to reach the desired operating

pressure. Do not set the blast pressure below

345Kpa (50psi) as the blast system may not

operate correctly (this is to ensure that the pop

up valve will operate).

! WARNING! – DO NOT EXCEED THE

MAXIMUM OPERATING PRESSURE OF THE

BLAST POT AT ANY TIME AS THIS COULD

RESULT IN SERIOUS INJURY OR DEATH.

NOTE: THE SYSTEM IS NOW READY TO

OPERATE AND THE BLAST POT WILL

PRESSURIZE IF THE MAIN SUPPLY BALL VALVE

IS TURNED ON.

THE OPERATOR SHOULD WEAR APPROVED

SUPPLIED AIR RESPIRATORY EQUIPMENT (SAR)

BEFORE ACTIVATING THE BLASTING MACHINE.

3.1.9

Pick up the blast hose at the blast nozzle end,

and direct the blast nozzle at the surface/part

to be blasted.

3.1.10

When ready, the blast operator indicates to the

pot tender, who then closes the exhaust ball

valve (Figure A. No.1) and then opens the main

air supply ball valve (Figure A. No.2) which

pressurizes the blast pot and lifts the pop up

valve. Compressed air will only exit at the blast

nozzle.

! WARNING! - DO NOT OPEN THE MAIN AIR

SUPPLY BALL VALVE IF THE BLAST NOZZLE IS

NOT FIRMLY HELD BY THE OPERATOR.

UNSECURED BLAST HOSE WITH COMPRESSED

AIR FLOW WILL WHIP AND MAY CAUSE

SERIOUS INJURY OR DEATH.

! WARNING! – DO NOT EXCEED THE

MAXIMUM OPERATING PRESSURE OF THE

BLAST POT.

3.1.11

Once the blast pot is pressurized, check the

piping for air leaks. If leaks are found, close the

main supply air ball valve and open the exhaust

ball value. Shut down the compressor before

rectifying any air leaks.

3.1.12

If no leaks are found, slowly rotate the abrasive

metering ball valve handle (Figure A. No.4) from

the 90 degree closed position, until the desired

abrasive flow level is achieved. The optimum

abrasive flow level will vary depending on actual

operating conditions and the desired end result,

but as a general rule, the abrasive should

appear in the air stream as a fine mist. Once the

desired abrasive flow rate has been achieved,

the system is now set for ongoing blasting

operations.

1

2

3

4