140

5. Прокладка труб хладагента

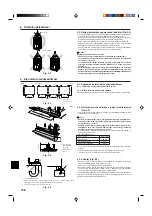

(3) Выполните следующую процедуру для подсоединения труб газовой стороны.

(Fig. 5-2)

1. Снимите фланец и сальник, прикрепленный к корпусу клапана. Они были

установлены при поставке с предприятия-изготовителя для предотвращения

утечки хладагента.

* Никогда не пытайтесь использовать этот сальник повторно, так как произойдет

утечка хладагента.

2.Осуществите спайку прилагаемого фланцевого стыка

2

с наружным прибором

с помощью приобретаемых на месте материалов для спайки.

* Всегда выполняйте эту спайку перед установкой запорного клапана.

3.Всегда устанавливайте прилагаемый новый сальник

3

для подсоединения трубы

с фланцем к корпусу клапана перед подсоединением трубы к запорному клапану.

* Крутящий момент затяжки болтов M10 для фланцевого стыка: 25,2 H

·

м ±15%.

(4) После соединения монтажных болтов для труб хладагента, убедитесь в отсутствии

утечки газа в установленных на месте трубах и внутренних приборах.

Tаблица 3 (Fig. 5-3)

A (мм)

Медная труба O.D.

Инструмент раструбного

Инструмент раструбного

(мм)

стыка для R410A

стыка для R22

·R

407C

Тип муфты

ø

6,35

0 - 0,5

1,0 - 1,5

ø

9,52

0 - 0,5

1,0 - 1,5

ø

12,7

0 - 0,5

1,0 - 1,5

ø

15,88

0 - 0,5

1,0 - 1,5

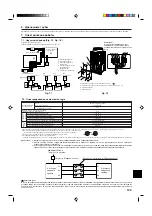

5.3. Прокладка труб хладагента (Fig. 5-4)

Снимите эксплуатационную панель

A

(восемь винтов).

(1) Подсоедините трубопроводы хладагента к устройству, предназначенному для

установки внутри/вне помещения, при полностью закрытом запорном вентиле

устройства для установки вне помещения.

(2) Произведите вакуумную продувку воздуха из внутреннего прибора и труб

соединения.

(3) После соединения труб хладагента проверьте соединенные трубы и внутренний

прибор на наличие утечек газа. (См. 5.4. “Метод проверки герметичности

трубопровода хладагента”.)

(4) Освободите трубопроводы хладагента от газа через служебное отверстие

запорного крана жидкости, затем полностью откройте запорные краны (и

жидкости, и газа). После этого трубопроводы хладагента внутреннего и наружного

приборов будут полностью соединены.

• Если оставить закрытыми запорные краны и включить прибор, это приведет

к повреждению компрессора и крана контроля.

• Проверьте места соединения труб наружного прибора на наличие утечек с

помощью детектора утечки или мыльной воды.

• Не используйте хладагент из прибора для удаления воздуха из трубопроводов

хладагента.

• По окончании всех операций с кранами закрутите колпачки кранов до

соответствующего усилия:

Размер клапана

Крутящий момент затяжки Н

·

м (кгф

·

см)

Крышка клапана

Крышка сервисного отверстия

3/8

ø

9,52

22-28 (220-280)

12-16

1/2

ø

12,7

25-31 (250-310)

(120-160)

1

ø

25,4

36-44 (360-440)

11,5-13,9 (115-139)

Неправильная замена и закрытие колпачков могут привести к утечке

хладагента. Кроме того, не повредите внутренние детали колпачков кранов,

поскольку они служат уплотнителями, предотвращающими утечку хладагента.

(5) Для предотвращения пропитывания изоляционного материала на торцах труб

водой произведите уплотнение соединений трубопроводов герметиком.

5.4. Метод проверки герметичности трубопровода

хладагента (Fig. 5-5)

(1) Подсоедините проверочные инструменты.

• Убедитесь в том, что запорные краны

A

и

B

закрыты, и не открывайте их.

• Подайте давление в трубопроводы хладагента через служебное отверстие

C

запорного крана

D

.

(2) Не следует сразу подавать указанное давление полностью; увеличивайте

давление постепенно.

1

Увеличьте давление до 0,5 Мпа (5 кгс/см

2

G), подождите пять минут и

удостоверьтесь, что давление не снизилось.

2

Увеличьте давление до 1,5 МПа (15 кгс/см

2

G), подождите пять минут и

удостоверьтесь, что давление не снизилось.

3

Увеличьте давление до 3,6 МПа (36 кгс/см

2

G) и измерьте температуру

окружающего воздуха и давление хладагента.

(3) Если указанное давление держится в течение приблизительно одного дня и не

уменьшается, то трубы выдержали испытание и утечек нет.

• При изменении температуры окружающего воздуха на 1 °C давление

изменяется приблизительно на 0,03 Мпа (0,3 кгс/см

2

G). Произведите

необходимые подстройки.

(4) Если на этапах (2) или (3) наблюдается снижение давления, происходит утечка

газа. Найдите источник утечки газа.

A

Патрубок

B

Медная труба

A

A

B

Fig. 5-3

A

Сервисная панель

B

Правосторонний трубопровод

(выбивается)

C

Нижний трубопровод

(выбивается)

D

Передний трубопровод

(выбивается)

A

Запорный кран <для жидкости>

B

Запорный кран <для газа>

C

Стык для техобслуживания

D

Секция открытия/закрытия

E

Местная труба

F

Герметизация, таким же образом для газовой стороны

G

Покрытие трубы

H

Сальник (прилагается)

I

Соединительная труба (прилагается)

J

Используйте неокисляющийся материал для спайки на

фланцевом стыке.

K

Соединение трубы, приобретаемой на месте

Болт

M10

Fig. 5-4

Fig. 5-5

1

Главный корпус клапана

2

Фланцевое соединение

3

Сальник

4

Всегда заменяйте на новый

прилагаемый сальник.

5

Местный трубопровод

3

4

1

2

5

A

B

C

D

A

C

D

E

F

G

B

C

D

H

I

E

J

K

Fig. 5-2