14

LEVELINg THE TABLE

To reduce the risk of injury, turn unit off

and disconnect it from power source before installing

and removing accessories, before adjusting or when

making repairs.

An accidental start-up can cause injury.

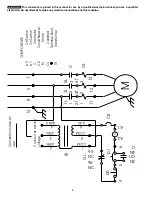

To make the table parallel to the cutterhead knives:

1. Remove the four screws that attach the top cover to

the planer. Carefully remove the top cover.

2. Place a straight edge (A) Fig. 21 on the surfaces.

3. Place the gauge block (C) Fig. 21 on the table

directly beneath the straight edge at one side. Raise

the table until the gauge block barely touches the straight edge. Do not raise or lower the table any farther until

the adjustment is complete.

4. Move the gauge block (C) Fig. 21 to the opposite (left end) of the table and see if the table is the same distance

from the straight edge as on the right side.

5. Place the straight edge (A) on the two surfaces of the outfeed end of the planer (Fig. 22). Check both ends of the

table with the gauge block (C) to see if the table is level.

6. If the table is not level, locate the post to be adjusted directly beneath the table. Loosen the three screws - two of

which are shown at (A) Fig. 23. Turn the flange (B) to raise or lower the table at that end.

A

A

B

g

Fig. 21

Fig. 22

Fig. 23

A

C

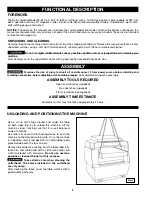

To set

the height of the bed rollers (A) and (E) Fig. 24 between .002" and .004" above the table surface with the bed

rollers at their lowest position:

To reduce the risk of injury, turn unit off and disconnect it from power source before installing and remov-

ing accessories, before adjusting or when making repairs.

An accidental start-up can cause injury.

1. Turn the height-adjustment knob (B) Fig. 24 counter-clockwise as far as it will go.

2. Place a straight edge (C) across the infeed and outfeed rollers on the left side of the table.

3. Use a feeler gauge (D) to measure the gap between the table surface and the straight edge (C) near the infeed roll (E).

4. To adjust, loosen the set screw (F) Fig. 25, located underneath the left front end of the table.

5. Turn the adjustment collar (G) Fig. 25 left or right as needed to attain proper height adjustment.

6. Tighten the set screw (F) Fig. 25 after adjusting.

CHECkINg AND ADJUSTINg BED ROLLER HEIgHT

B

D

C

A

E

Fig. 24

Fig. 25

C

F

Summary of Contents for 22-610

Page 63: ...63 NOTES NOTAS ...