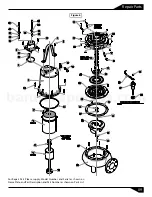

Disassembly

Impeller and Volute -

Disconnect

power. Remove hex nuts (24) and

vertically lift motor housing and seal

plate assembly from volute (31).

Clean out volute (31) if necessary.

Inspect gasket (30) and replace if cut

or damaged. Clean and examine

impeller (27), for pitting or wear and

replace if required. To remove

impeller (27), remove cap screw (29)

a

nd washer (28). With a wheel puller,

pull impeller straight of

shaft and

remove square key (13).

Moisture Probes -

Drain oil from seal

chamber, if not already done.

Remove cap screws (9) and lifting

handle (8). Set unit upside down on

blocks to avoid damaging cables.

Remove socket head cap screws (22)

and lift seal plate (20), with seal’s (19)

stationary, vertically from bearing

housing

do not

(16),

damage seal.

Check moisture sensor probes (35)

f

or damage, replace by removing

screws (38) and disconnecting wires

(34). Then remove probes (35) from

bearing housing (16).

Diaphragm -

with seal plate (20)

removed, examine diaphragm (21)

for ruptures or crackes. Replace

diaphragm by removing capscrews

(41) and plate (40). Clean vent holes

in seal plate (20).

Shaft Seal -

Remove outboard

rotating member of seal (19), spring

and inboard rotating member from

shaft. Examine all seal parts.

Inspect seal for signs of uneven wear

pattern on stationary members, chips

and scratches on either seal face.

DO

NOT interchange seal components,

replace the entire shaft seal (19)

. If

replacing seal, remove stationary by

prying out with flat screwdriver.

Motor and Bearings -

Remove

volute, impeller, seal plate and seal as

previously stated and drain oil from

motor housing (3). Position unit

upright, using blocks to avoid resting

unit on shaft. Remove cap screws (6)

o-ring (5) and conduit box assembly

(4) from motor housing (3). Note

connections and then remove cable

lead wires from motor lead wires and

moisture

temperature sensor

and

wires from control cable by removing

connectors. Remove cap screws (12)

and vertically lift the motor housing

(3) from bearing housing (16).

Replace square ring (15) if damaged

or cut. Remove the upper motor bolts

a

n

d

lift upper end bell from motor (1).

Remove wave washer. Remove upper

bearing (2) with a wheel puller if

Vertically lift stator (1) from

rotor/shaft. Inspect windings for

shorts and resistance. Test the

temperature sensors by checking for

continuity between the black and

white wires. If defective contact

f

actory or motor service station. Pull

motor rotor/shaft with bearing (14)

from bearing housing (16). Remove

bearing (14) with a wheel puller if

worn or damaged. If rotor or stator

windings are defective, replace the

complete motor.

Reassembly

Bearings -

Replace bearings, being

careful not to damage the rotor or

shaft. If equipped, i

fill notch should

face the rotor core for both upper

and lower bearings.

Apply adhesive compound to the

shaft and press bearing (14) onto

shaft, position squarely onto the

shaft applying force to the inner race

of bearing only, until bearing seats on

shoulder of the shaft. In the same

manner, assemble upper bearing (2)

to shaft.

Motor -

Slide rotor with bearing (14)

into bearing housing (16) until

bearing seats on the bottom. Position

motor housing and stator into pilot,

install wav

upper end

e washers in

bell.

IMPORTANT! Special wave washers

in upper motor housing are required

to compensate for shaft expansion.

These washers must be properly

reinstalled to give the required

constant down force on the motor

shaft.

Position upper motor end bell

aligning holes and thread cap screws

into bearing housing (16) and torque

to 16 ft/lbs. Place all motor leads

above the motor. Position square ring

(15) on bearing housing (16) and

lower housing (3) over motor and

into pilot, aligning handle so that it is

parallel to motor end bell reliefs.

Apply thread locking compound to

threads on cap screws (12) and place

into holes and torque to 24 ft/lbs.

Seal/Diaphragm -

(See Figure 3)

Clean and oil seal cavities in bearing

housing (16) and seal Plate (20).

Lightly oil

outer

(Do not use grease)

surface of inboard and outboard

stationary members of seal (19). Press

inboard stationary member if rmly

into bearing housing (16) and

outboard stationary into seal plate

(20), using a seal pusher tool.

Nothing but the seal pusher tool is to

come in contact with seal face.

IMPORTANT! - All parts

must be clean before

reassembly.

Handle seal parts with

extreme care. DO NOT

damage lapped surfaces.

06

Service

barmesapumps.com