SERVICING

FAULT

CAUSE

ACTION

Machine bounces in use

Air pressure to high.

Ensure that the air pressure is set at 90psi. (6.3bar).

If the air pressure cannot be controlled, close off the SF11

on/off valve slightly until the machine runs smoothly.

Machine performance slow

Worn Cutter Heads

Replace Cutter Heads (Cutter Head life is approximately

100hrs use)

Machine drags on deck or floor

Insufficient air supply

Ensure that the compressor can supply at least 100cfm (free

air) at 90psi. The SF11 Deck Scaler requires 70cfm

Hose bore to small

Ensure that the hose bore is 3/4” (19mm).

Hose run to long

Each 50 ft. (15 metres) of airline used, will drop the pressure

by approximately 3 psi.

Worn Pistons and/or cylinders.

Replace piston and cylinders

If the problem has not been cured by any of the above actions, contact your local dealership or agent for assistance.

Trouble Shooting

main handle (14). Insert the bolt (9) and fit a

washer (8a) and nut (8). Fit the handle-locking

pin (11). Select a 13mm A/F spanner to suit (8)

and a 6mm A/F Allen key to suit caphead

screw (9). Tighten both nut and bolts (8) & (9)

ensuring that the pin hole is central and the

locking pin can be removed and inserted easily.

Machine storage

Short period storage: up to 3months.

Clean the outside of the machine and inspect

the cutter heads for wear, replace any worn

parts as required. Insert a liberal quantity of air

tool oil through the air inlet and run briefly to

ensure that internal components are coated

with oil. Cover the machine to protect it: Store

the machine in a dry place.

Long period storage: over 3months

Clean outside of machine, inspect the cutter

heads for wear; replace any worn parts as

required. Remove any build up of material from

the cutter head area. Insert a liberal quantity of

air tool oil through the air inlet and run briefly to

ensure that internal components are coated

with oil. Lubricate the exposed part of the

piston and cylinder. (See recommended

lubricants) Cover the machine to protect it:

Store the machine in a dry place.

After a further 3 months have elapsed, insert oil

into the air inlet as previously described.

When next used, continue as per “Starting work

section”.

Machinery Directive

Information

This tool has been designed and produced in

accordance with the following directives:

2006/42/EC Machinery Directive

and applicable harmonised standard:

EN ISO 1 1148-4:2010

If your company has any problem with our

products or would like to discuss the possibility

of an improvement being made to them, then

please do not hesitate to contact us. Your

comments are both important and appreciated.

The company operates a policy of continuous

product development and refinement and

therefore reserves the right to change technical

specifications and product designs without

giving prior notice.

All rights reserved. Any unauthorised use or

copying of the contents or part thereof is

prohibited. This applies to trademarks, model

denominations, part numbers and drawings.

Use only genuine Trelawny spares. The use

of non-Trelawny spare parts invalidates the

warranty.

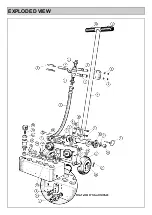

Assembly of Scaling Head

Removal all traces of oil from screwed cap and

cylinder block threads. Select a cutter head/

piston/cylinder/brush seal assembly and apply

a few drops of air tool oil to the top of the piston

and fit into the body (30), repeat with the other

assemblies. Fit spring (26) into a screwed cap

(25) and fit spring cap (27) into screwed cap, as

shown in the service layout. Apply a small bead

of Loctite 243 (Threadloc) or its equivalent to

the first two threads of the spring cap and

screw down by hand, fully tighten the screwed

cap using a suitable spanner, to a torque of

81.5 Nm (60 lb/ ft).

Sub-frame to Scaling Head

Align mounting holes on sub-frame (22) with

anti-vibration pad (21) studs and fit as shown in

service layout. Fit washer (20) and locknut (19)

to both studs and fasten both nuts down to a

torque of 40lb ft

Wheel to Sub-frame

Slide wheel (23) onto sub-frame axle, fit washer

(20) and insert a new split pin (24) into the hole.

Separate legs on split pin and bend round with

pliers or otherwise. Repeat on the other wheel.

Handle to Sub-frame

Fit washer (17) to bolt (16) and align all holes

though chassis and anti-vibration mountings

(18) guide the bolt through until it appears at

the other end. Fit washer (17) to threaded end

of bolt and fit nut (15). To ensure that the sub-

frame does not twist or buckle through over

tightening of the nyloc nut (15), tighten so that

not more than 3/8” (10mm) of thread it

protruding from the nyloc nut (15). Select a

13mm A/F spanner to suit (8) and a 6mm A/F

Allen key to suit caphead screw (9). Slacken off

both bolts (9) and nuts (8) align the lifting plate

(10) to the lifting block (12) and insert the

locking pin (11). Ensure that the pin hole is

central and the locking pin can be removed and

inserted easily, adjust as necessary.

Ball Valve Mounting

Fit one of the two u-bolts (3) around ball valve

(6) and through bracket (4) so that the ball

valve is in line with the handle tube. Guide the

u-bolt (3) into holes in the mounting flange so

that the ball valve is in line with the handle

tube. Fit two nuts (5) finger tight to hold the unit

in place. Repeat with the second u-bolt and

bracket. Align the ball valve handle with the

main handle (14). Select a 13mm A/F spanner

and fasten evenly the four nuts (5) until the

valve is secure.

Lifting Plate

Align holes in the lifting plate with the holes on

that of the lifting plate flange, ensuring that the

position of the lifting plate (10) is central to the

Wheel removal

Lay tool on side. Close the split pin (24) and

remove the pin, remove washer (20) and slide

the wheel (23) from the axle.

Handle Assembly from Sub-Frame

Remove locking pin (11) to free handle. Lay

tool down with hoses uppermost. Unscrew the

connector on the hose (7) from the adaptor

nearest to the scaling head. Select two 15/16”

A/F spanners to fit bolt (16) and nut (15).

Unscrew and remove both nut (15) and washer

(17), withdraw bolt (16) and washer (17).

Sub-Frame from Scaling Head

Repeat the above, then select a 3/4” A/F

spanner and unlock nut (19) unscrew nut and

remove both nut and washer (20). Repeat for

other side.

Ball Valve from mounting

Unscrew hose fittings from ball valve (6)

unscrew 4 nuts (5) and remove u-bolts (3) and

mounting brackets (4).

Lifting plate from Handle Assembly

Select a 13mm A/F spanner to suit nut (8) and

a 6mm A/F Allen Key to suit cap head screw

(9) and unlock screw (9). Remove washer (8a)

and repeat for other screw.

Assembly

Ensure all parts are clean and that all internal

parts have a film of air tool oil, unless specified

otherwise. Avoid lubricating oil contaminating

the threads of the body, and the screw cap.

These will require securing with a thread-

locking adhesive. Replace any parts that show

signs of wear. If the tool has been fully serviced

it is recommended to change anti-vibration

pads (18) and (21).

Piston, Cylinder and Brush Seal - One piece

pistons

Fit piston (30) into cylinder (28) as shown in the

service layout. Fit new brush seal (29) over

piston and into the recess on the cylinder.

Taper Fit Head Pistons

Ensure that all traces of oil/grease are

removed from the new cutter head taper and

piston taper using a suitable oil free solvent.

Fit the piston into the cylinder as shown in the

service layout. Fit a new brush seal into the

cylinder recess. Select a cutter head and

place on to the taper of the piston. Place the

assembly on to a solid flat surface, and with

the cutter head uppermost, deliver a sharp

blow with a soft faced hammer to seat the

cutter head onto the piston taper.

(The use of a hard faced hammer will damage

the tungsten carbide inserts).

Содержание SF11

Страница 1: ...SF11 DECK SCALER OPERATION MAINTENANCE ...

Страница 4: ...EXPLODED VIEW ...