35

ENDKONTROLLEN

(bei Brenner in Betrieb)

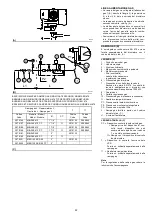

• Einen Draht des Gas-Mindestdruckwächters

abtrennen.

• Fernsteuerung TL abschalten.

• Fernsteuerung TS abschalten:

der Brenner muß anhalten

• Den Luftzuleitungsschlauch zum Druckwächter

am positiven Pol (+) abtrennen Abb. A S. 30.

• Draht des Ionisationsfühlers abtrennen:

Der Brenner muß in Störabschaltung anhalten

• Überprüfen, ob die mechanischen Sperren

der Einstellvorrichtungen fest angezogen sind .

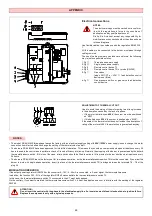

WARTUNG

Der Brenner erfordert eine periodische

Wartung, die durch befähigtes Personal

u n d i n Ü be r e in s t im m u n g m i t de n

örtlichen Gesetzen und Vorschriften

auszuführen ist.

Die periodische Wartung ist für einen

korrekten Brennerbetrieb sehr wichtig

u n d

v e r h i n d e r t

s o

u n n ü t z e n

Brennstoffverbrauch und reduziert die

Schadstoffemissionen in die Umwelt.

Vor Reinigungs- oder Kontrollvorgängen

i m m e r d i e S t r o m v e r s o r g u n g z u m

B r e n n e r d u r c h B e t ä t i g u n g d e s

Hauptschalters der Anlage abschalten.

Verbrennung

Die Abgase der Verbrennung analysieren.

Bemerkenswerte Abweichungen im Vergleich

zur vorherigen Überprüfung zeigen die Stelle

an, wo die Wartung aufmerksamer ausgeführt

werden soll.

Gasundichtigkeiten

Die Zähler-Brenner-Leitung auf Gasundichtig-

keiten kontrollieren.

Gasfilter

Verschmutzten Gasfilter austauschen.

Flammensichtfenster

Das Sichtfenster (A) putzen.

Flammkopf

Den Brenner öffnen und überprüfen, ob alle

Flammkopfteile unversehrt, nicht durch hohe

Temperatur verformt, ohne Schmutzteile aus der

Umgebung und richtig positioniert sind. Im Zwei-

felsfall den Bogen 7)(B) ausbauen.

Stellantrieb

Den Nocken 4)(A)S.28 durch 90° Drehung des

Schlitzes 2)(A)S.28 vom Stellantrieb entsperren,

und von Hand die ungehinderte Drehbewegung

nach vorne und hinten prüfen. Den Nocken

4)(A)S.28 wieder sperren.

Brenner

Es ist zu überprüfen, ob ungewöhnlicher Ver-

schleiß oder die Lockerung der Schrauben in

den Antriebselementen der Luftklappe und Gas-

drossel vorliegen. Die Schrauben zur Befesti-

gung der Kabel am Brennerklemmenbrett

müssen festgezogen sein.

Den Brenner, besonders die Gelenke und den

Nocken 4)(A)S.28, von außen reinigen.

Verbrennung

Falls die anfänglich festgestellten Verbren-

nungswerte nicht mit den geltenden Vorschriften

übereinstimmen, oder jedenfalls nicht einer kor-

rekten Verbrennung entsprechen, muß der

Brenner neu eingestellt werden.

Tragen Sie auf einem geeigneten Formular die

neuen Verbrennungswerte ein, die für spätere

Kontrollen nützlich sind.

FINAL CHECKS

(with burner running)

• Disconnect one of the wires on the minimum

gas pressure switch.

• Open remote control device TL.

• Open remote control device TS:

the burner must stop

• Detach the air feed pipe to the pressure

switch in positive mode (+) fig. A page 30.

• Disconnect the ionisation probe lead:

the burner must lock out

• Make sure that the mechanical locking sys-

tems on the various adjustment devices are

fully tightened.

MAINTENANCE

T h e b u r n e r r e q u i r e s p e r i o d i c

maintenance carried out by a qualified

and authorised technician in conformity

with legislation and local standards.

Periodic maintenance is essential for the

reliability of the burner, avoiding the

e xce ss ive co n su mp ti o n o f fu e l a n d

consequent pollution.

Before carrying out any cleaning or

control, always switch off the electrical

supply to the burner, using the main

switch of the system.

Combustion

The optimum calibration of the burner requires

an analysis of the flue gases. Significant differ-

ences with respect to the previous measure-

ments indicate the points where more care

should be exercised during maintenance.

Gas leaks

Make sure that there are no gas leaks on the

pipework between the gas meter and the burner.

Gas filter

Change the gas filter when it is dirty.

Flame inspection window

Clean the flame inspection window (A).

Combustion head

Open the burner and make sure that all compo-

nents of the combustion head are in good condi-

tion, not deformed by the high temperatures,

free of impurities from the surroundings and cor-

rectly positioned. If in doubt, disassemble the

elbow fitting 7)(B).

Servomotor

Disengage the cam 4)(A)p.28 from servomotor,

by turning slot 2)(A)p.28 through 90° and turn it

backward and forward by hand to make sure it is

free moving. Now engage cam 4)(A)p.28 again.

Burner

Check for excess wear or loose screws in the

mechanisms controlling the air gate valve and

the gas butterfly valve. Also make sure that the

screws securing the electrical leads in the

burner terminal strip are fully tightened.

Clean the outside of the burner, taking special

care with the transmission joints and cam

4)(A)p.28.

Combustion

Adjust the burner if the combustion values found

at the beginning of the operation do not comply

with the regulations in force, or at any rate, do

not correspond to good combustion. Use the

appropriate card to record the new combustion

values; they will be useful for subsequent con-

trols.

CONTROLES FINAUX

(brûleur en fonction-

nement)

• Débrancher un fil du pressostat de seuil mini-

mum gaz.

• Ouvrir la télécommande TL.

• Ouvrir la télécommande TS:

le brûleur doit s'arrêter

• Détacher le tuyau d’arrivée d’air au pressostat

en positif (+) fig. A pag. 30.

• Débrancher le fil de la sonde d'ionisation:

le brûleur doit se bloquer

• Contrôler si les blocages mécaniques des

dispositifs de réglage sont bien serrés.

ENTRETIEN

Le brûleur nécessite d’un entretien pério-

dique, qui doit être effectué par du per-

sonnel expérimenté et conformément

aux lois et aux réglementations

locales.

L’entretien périodique est essentiel pour

le bon fonctionnement du brûleur ; il évite

ainsi une consommation inutile de com-

bustible et réduit les substances pol-

luantes dans l’atmosphère.

Avant d’effectuer une opération de net-

toyage ou de contrôle quelconque, cou-

per le courant du brûleur en actionnant

l’interrupteur général de l’installation.

Combustion

Pour obtenir un réglage optimal du brûleur, il

faut analyser les gaz de la combustion à la sor-

tie de la chaudière. Les différences significatives

par rapport au contrôle précédent indiqueront

les points où l'opération d'entretien devra être

plus approfondie.

Fuites de gaz

Contrôler l'absence de fuites de gaz sur le

conduit compteur-brûleur.

Filtre du gaz

Remplacer le filtre du gaz lorsqu'il est encrassé.

Viseur flamme

Nettoyer la vitre du viseur de flamme (A).

Tête de combustion

Ouvrir le brûleur et contrôler si toutes les parties

de la tête de combustion sont intactes, si elles

ne sont pas déformées par les hautes tempéra-

tures, si elles ne contiennent pas d'impuretés

provenant du milieu ambiant et si elles sont

positionnées correctement. En cas de doute,

démonter le coude 7)(B).

Servomoteur

Enlever la came 4)(A)p.28 du servomoteur en fai-

sant pivoter la fente 2)(A)p.28 de 90° et contrôler

manuellement si sa rotation en avant et en

arrière se fait librement. Remettre la came

4)(A)p.28.

Brûleur

Vérifier qu'il n'y ait pas d'usure anormale ou de

vis desserrée dans les mécanismes qui com-

mandent le volet d'air et la vanne papillon du

gaz. De même, les vis qui fixent les câbles à la

plaque à bornes du brûleur doivent être correc-

tement serrées.

Nettoyer l'extérieur du brûleur, en particulier les

rotules et la came 4)(A)p.28.

Combustion

Régler le brûleur si les valeurs de la combustion

trouvées au début de l'intervention ne satisfont

pas les normes en vigueur ou ne correspondent

pas à une bonne combustion.

Reporter les nouvelles valeurs de la combustion

sur une fiche spéciale; elles seront utiles pour

les contrôles successifs.