13

INSTALLATION

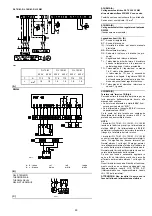

KESSELPLATTE (A)

Die Abdeckplatte der Brennkammer wie in (A)

gezeigt vorbohren. Die Position der Gewinde-

bohrungen kann mit der zur Grundausstattung

gehörenden Isolierplatte ermittelt werden.

FLAMMROHRLÄNGE (B)

Die Länge des Flammrohrs wird entsprechend

der Angaben des Kesselherstellers gewählt und

muß in jedem Fall länger sein als die Stärke der

Kesseltür, einschließlich des Schamottesteins.

Die verfügbaren Längen (mm), sind:

Flammrohr 9): RL 70/M RL 100/M RL 130/M

• kurz

272

272

272

• lang

385

385

385

Für Heizkessel mit vorderem Rauchumlauf 12)

oder mit Kammer mit Flammeninversion muß

eine Schutzschicht aus feuerfestem Material

10), zwischen Schamottestein 11) und Flam-

mrohr 9) eingeplant werden.

Diese Schutzschicht muß so angelegt sein, daß

das Flammrohr ausbaubar ist.

Für die Kessel mit wassergekühlter Frontseite

ist die Verkleidung mit feuerfestem Material 10)-

11)(B) nicht notwendig, sofern nicht ausdrück-

lich vom Kesselhersteller erfordert.

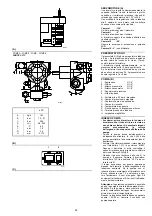

BEFESTIGUNG DES BRENNERS AM

HEIZKESSEL (B)

Das Flammrohr 9) vom Brenner 6) ausbauen.

- Die 4 Schrauben 3) lockern und die Verklei-

dung 1) abnehmen.

- Die Schrauben 2) von den beiden Führungen

5) entfernen.

- Die beiden Befestigungsschrauben 4) des

Brenners 6) mit dem Flansch 7) abnehmen.

- Das Flammrohr 9) mit Flansch 7) und Führun-

gen 5) herausziehen.

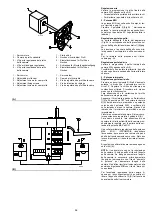

VOREINSTELLUNG FLAMMKOPF

Bei Modell RL 130/M ist an dieser Stelle zu

überprüfen, ob der Höchstdurchsatz des Bren-

ners im Feld B bzw. C des Regelbereiches liegt.

Siehe Seite 10.

Liegt er im Feld B, ist keine Regelung erforder-

lich.

Liegt er dagegen im Feld C:

- Die Schrauben 1)(C) abdrehen und das Flam-

mrohr 5) ausbauen;

- Die Schrauben 3) lossschrauben und den

Schieber 4) abnehmen;

- Die Schrauben 3) auf die Stange 2) andrehen;

- Flammrohr 5) und Schrauben 1) wieder

anbringen.

Nach Abschluß dieses Regeleingriffes den Flan-

sch 7)(B) durch Zwischenlegen der beigepack-

ten Dichtung 8)(B) an die Kesselplatte

befestigen. Die ebenfalls mitgelieferten 4

Schrauben verwenden, deren Gewinde mit

einem Antifressmittel geschützt werden. Die

Dichtung zwischen Brenner und Heizkessel

muß dicht sein.

INSTALLATION

BOILER PLATE (A)

Drill the combustion chamber locking plate as

shown in (A). The position of the threaded holes

can be marked using the thermal screen sup-

plied with the burner.

BLAST TUBE LENGTH (B)

The length of the blast tube must be selected

according to the indications provided by the

manufacturer of the boiler, and in any case it

must be greater than the thickness of the boiler

door complete with its fettling. The range of

lengths available, L (mm), is as follows:

Blast tube 9):

RL 70/M RL 100/M RL 130/M

• short

272

272

272

• long

385

385

385

For boilers with front flue passes 12) or flame

inversion chambers, protective fettling in refrac-

tory material 10) must be inserted between the

boiler fettling 11) and the blast tube 9).

This protective fettling must not compromise the

extraction of the blast tube.

For boilers having a water-cooled front the

refractory fettling 10)-11)(B) is not required

unless it is expressly requested by the boiler

manufacturer.

SECURING THE BURNER TO THE

BOILER (B)

Disassemble the blast tube 9) from the burner 6)

by proceeding as follows:

- Loosen the four screws 3) and remove the

cover 1).

- Remove the screws 2) from the two slide bars

5).

- Remove the two screws 4) fixing the burner 6)

to the flange 7).

- Withdraw the blast tube 9) complete with

flange 7) and slide bars 5).

COMBUSTION HEAD CALIBRATION

At this point check, for model RL 130/M,

whether the maximum delivery of the burner is

contained in area B or in area C of the firing

rate. See page 10.

If it is in area B then no operation is required.

If, on the other hand, it is in area C:

- Unscrew the screws 1)(C) and disassemble

the blast tube 5);

- Unscrew the screws 3) and remove the shutter

4);

- Tighten the screws 3) on the rod 2);

- Now refit the blast tube 5) and the screws 1).

Once this operation has been carried out (if it

was required), secure flange 7)(B) to the boiler

plate interposing the supplied gasket 8)(B). Use

the 4 screws provided after having protected the

thread with antiscruffing products.

The burner-boiler seal must be airtight.

INSTALLATION

PLAQUE CHAUDIERE (A)

Percer la plaque de fermeture de la chambre de

combustion comme sur la fig. (A). La position

des trous filetés peut être tracée en utilisant

l'écran thermique du brûleur.

LONGUEUR BUSE (B)

Choisir la longueur de la buse selon les indica-

tions du constructeur de la chaudière, elle doit,

en tous cas, être supérieure à l'épaisseur de la

porte de la chaudière, matériau réfractaire com-

pris. Les longueurs L (mm) disponibles sont:

Buse 9):

RL 70/M RL 100/M RL 130/M

• Courte

272

272

272

• Longue

385

385

385

Pour les chaudières avec circulation des

fumées sur l'avant 12), ou avec chambre à

inversion de flamme, réaliser une protection en

matériau réfractaire 10), entre réfractaire

chaudière 11) et buse 9).

La protection doit permettre l'extraction de la

buse.

Pour les chaudières dont la partie frontale est

refroidie par eau, le revêtement réfractaire 10)-

11)(B) n'est pas nécessaire, sauf indication

expresse du constructeur de la chaudière.

FIXATION DU BRULEUR A LA CHAUDI-

ERE (B)

Démonter la buse 9) du brûleur 6).

- Desserrer les 4 vis 3) et retirer le coffret 1).

- Retirer les vis 2) des deux guides 5).

- Retirer les 2 vis (4) qui fixent le brûleur 6) à la

bride 7).

- Enlever la buse 9) avec bride 7) et guides 5).

PREREGLAGE TETE DE COMBUSTION

Pour le modèle RL 130/M vérifier, à ce stade, si

le débit maximum du brûleur est compris dans

la plage B ou C de la plage de puissance. Voir

page 10.

Si ce débit appartient à la plage B aucune inter-

vention n»est nécessaire.

Si ce débit est dans la plage C:

- Dévisser les vis 1)(C) et démonter la buse 5);

- Dévisser les vis 3) et enlever l»obturateur 4);

- Visser les vis 3) sûr la tige 2);

- Remonter la buse 5) et les vis 1).

Une fois cette opération effectuée, fixer la bride

7)(B) à la plaque de la chaudière en installant le

joint 8)(B) fourni de série. Utiliser les 4 vis fourn-

ies après en avoir protégé le filetage avec des

produits antigrippants.

L'étanchéité brûleur-chaudière doit être parfaite.

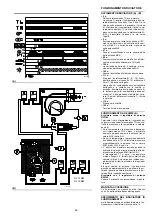

Содержание 3477012

Страница 2: ......