b)

Tungsten-arc inert-gas welding (TIG);

c)

Semi-automatic welding in safety gas environment

(MIG/MAG);

5

–

Selected welding mode indicator;

6

–

Wire-filling button (no gas supplied);

7

–

Buttons for adjusting parameters to decrease and increase (default: wire feed

speed);

8

–

Digital display of the wire feeder;

9

–

Safety gas check button (no wire feed);

10

–

Button for selecting functions of the wire feeder;

11

–

Lifting protective cover for wire feeder and coil compartment;

12

–

KZ-2 EURO type connector for semi-automatic torch

connection;

13

–

Power supply plug to the wire feeder;

14

–

Source on/off button (decorative color and shape);

15

–

Fuse holder (4A) for wire feeder;

16

–

Shielding gas connection;

A

–

Power socket "+" of bayonet type:

a)

For MMA welding, the electrode cable is connected (in rarer cases, when special electrodes are used, the "ground" cable is

connected);

b)

For TIG welding, only the "ground" cable is connected;

c)

In the case of semi-automatic MIG/MAG welding with

solid

wire, the cable to the feeder shall be connected;

d)

In the case of semi-automatic MIG/MAG welding with

flux

wire, "ground" cable connected;

a)

For MMA welding, ground cable is connected (in rarer cases, when special electrodes are used, the electrode cable is connected);

b)

For TIG welding, only the argon torch is connected;

c)

In the case of semi-automatic MIG/MAG welding with

solid

wire, the "ground" cable is connected;

d)

In the case of semi-automatic MIG/MAG welding with

flux

wire, the cable to the feeder shall be connected.

START-UP

The welding unit is designed exclusively for MMA welding, tungsten-arc inert-gas (TIG) welding, as well as metal-arc inert-gas welding/metal

active gas welding (MIG/MAG). Other use of the machine is considered undue. The manufacturer is not responsible for damage cause by

undue use of the machine. Intended use of the machine implies adherence to instructions of this operating manual.

INSTALLATION REQUIREMENTS

The machine must be placed so as to ensure free inlet and outlet of cooling air through vent holes on the front and the rear panels. Take care

that metal dust (for example, during emery grinding) does drawn directly into the machine by the cooling fan.

POWER CONNECTION

The standard welding unit is rated for mains voltage is 220V (-27% +18%).

Caution!

When the unit is connected to a mains voltage higher than 270V all manufacturer's warranty obligations become invalid! The

manufacturer's warranty obligations also become invalid in case of an erroneous connection of the mains phase to the source ground.

The mains connector, the cross-sections of the mains cables, as well as the mains fuses need to be selected based on the unit technical data.

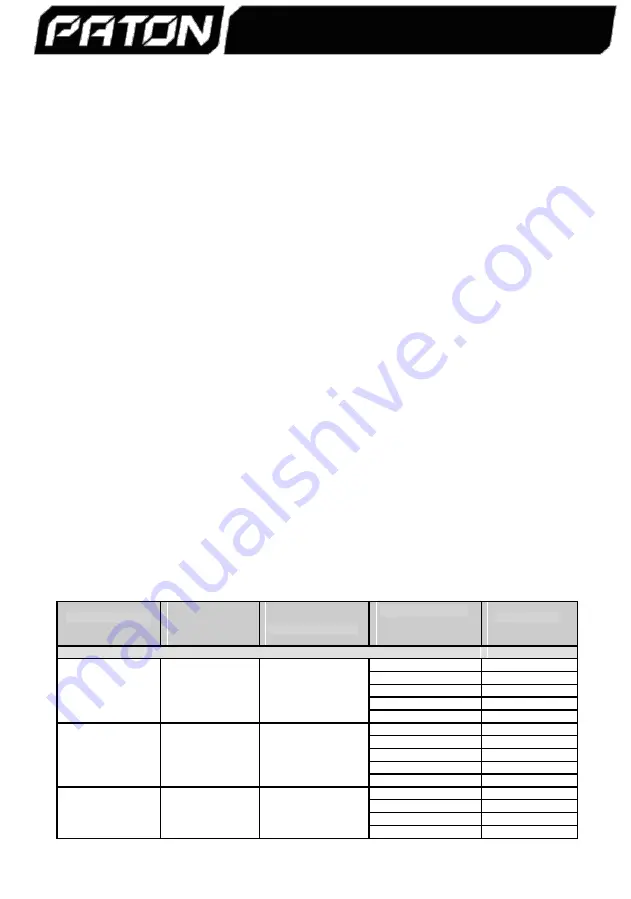

Electrode to be used

Set current value

Wire cross-section

Cross-section of each

Maximum cable

core of the mains

in MMA mode

for MMA and TIG

diameter at MIG/MAG

length, m

cable, mm²

1 x 220V/230V

–

StandardMIG-160, StandardMIG-200, StandardMIG-250

1.0

75

1.5

115

Ø

2 mm

Max. 80А

Max.

Ø

0.6 mm

2.0

155

2.5

195

4.0

310

1.5

75

2.0

105

Ø

3 mm

Max. 120А

Max.

Ø

0.8 mm

2.5

130

4.0

205

6.0

310

2.0

80

Ø

4 mm

Max. 160А

Up to

Ø

1.0 mm

2.5

100

4.0

165

6.0

245

-3 -

PATON

EuroMIG

DC MMA/TIG/MIG/MAG

Содержание EuroMIG

Страница 1: ......