7

Montage- und Betriebsanleitung für

Winkelgreifer Type SWG

Assembly and Operating Manual for

Angular Gripper Type SWG

8. Wartung und Pflege

8.1 Hinweise

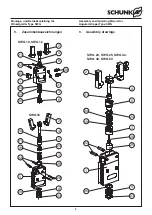

(Pos.-Nr. siehe Kapitel 9 »Zusammenbauzeichnung«)

Beachten Sie unbedingt die Sicherheitshinweise auf den

Seiten 3 und 4.

Um die Funktion des Greifers zu erhalten, beachten Sie bitte

folgende Hinweise:

– Warten Sie den Greifer alle 2 Mio. Zyklen. Bei der Wartung

sind bestimmte Teile mit Öl bzw. Fett zu montieren

(Grundfettung).

a) Alle metallischen Gleitflächen müssen mit LINO MAX

behandelt werden.

b) Die Kolbenbohrung sowie alle Dichtungen werden mit

Renolit HTL 2 oder einem gleichwertigen Schmierstoff

behandelt.

– Bei jeder Wartung des Greifers sind alle Dichtungen zu

erneuern (siehe Dichtsatzlisten, Kapitel 10.1). Der komplette

Dichtsatz ist bei SCHUNK erhältlich.

– Soweit nicht anders vorgeschrieben sind alle Schrauben

und Muttern mit Loctite Nr. 243 zu sichern und mit einem

Anzugsmoment gemäß DIN anzuziehen. (Siehe auch

Kapitel 8.3).

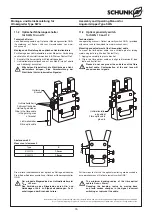

8.2 Zerlegen des Greifers

(Pos.-Nr. siehe Kapitel 9 »Zusammenbauzeichnung«)

Für SWG 10 und 12 ist das Zerlegen und ein Dichtungswechsel

nicht vorgesehen.

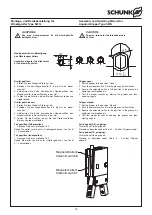

Achtung!

Beachten Sie unbedingt die Sicherheitshinweise auf

den Seiten 3 und 4.

1. Entfernen Sie die Druckluftleitungen.

2. Schieben Sie die Gelenkbolzen (Pos. 22) – bei SWG 16

zusätzlich die Spannstifte (Pos. 28) – aus dem Gehäuse

heraus.

3. Nehmen Sie die Finger (Pos. 2) aus dem Gehäuse (Pos. 1).

4. Entfernen Sie den Sicherungsring (Pos. 23).

5. Drehen – bei SWG 16 schieben – Sie die Führungsbuchse

(Pos. 5) heraus.

6. Ziehen Sie den Deckel (Pos. 6) aus dem Gehäuse (Pos. 1)

heraus.

7. Drehen Sie die Schraube (Pos. 26) heraus (nicht bei

SWG 16).

8. Ziehen Sie die Kolbenstange (Pos. 4) aus dem Gehäuse

(Pos. 1) heraus.

9. Reinigen Sie alle Teile gründlich und kontrollieren Sie alle

Teile auf Defekt und Verschleiß.

10. Erneuern Sie alle Dichtungen (siehe Dichtsatzliste,

Kapitel 10.1).

Der Zusammenbau erfolgt in umgekehrter Reihenfolge. Beachten

Sie dabei die Kapitel 8.1 und die Schraubenanzugsmomente

Kapitel 8.3.

8.3 Schraubenanzugsmomente

8. Servicing and maintenance

8.1 Notes

(For items see chapter 9, ”Assembly drawing“)

It is essential to read and observe the safety instructions on

pages 3 and 4.

In order to ensure that the gripper continues to function properly,

please read and observe the following instructions:

– Service the gripper every 2 million cycles. When carrying out

maintenance, certain parts must be oiled or greased before

fitting (basic lubrication).

a) All metallic sliding surfaces must be treated with lubricant

LINO MAX.

b) The piston bore and all seals must be treated with Renolit

HLT 2 or a similar lubricant.

The seals must be replaced each time the gripper is serviced

(see seal kit list, chapter 10.1). The full seal kit is available

from SCHUNK.

Unless otherwise specified, all screws and nuts must be

secured with Loctite No. 243 and tightened with a tightening

torque in accordance with DIN. (See also chapter 8.3).

8.2 Disassembling the gripper

(For items see chapter 9, ”Assembly drawing“)

SWG 10 and 12 are not designed for disassembly and replacement

of seals.

cAutIOn!

Please read and observe the safety instructions on

pages 3 and 4.

1. Remove the compressed air lines.

2. Push the joint bolts (item 22) – for the SWG 16 also the

clamping pins (item 28) – out of the housing.

3. Remove the fingers (item 2) from the housing (item 1).

4. Remove the circlip (item 23).

5. Unscrew – for the SWG 16 push out – the guide socket

(item 5).

6. Remove the lid (item 6) from the housing (item 1).

7. Unscrew and remove the screw (item 26) (not for the

SWG 16).

8. Remove the piston rod (item 4) from the housing (item 1).

9. Clean all parts thoroughly and check them for any defects or

wear and tear.

10. Replace all the seals (see seal kit list, chapter 10.1).

Carry out assembly in the reverse order from the above. When

reassembling, observe the instructions in chapter 8.1 and the

screw tightening torque in chapter 8.3.

8.3 Screw tightening torques

Type

SWG 20

SWG 25

SWG 32

SWG 40

SWG 50

für Schraube Pos. 26

for screw Pos. 26

0.5 Nm

0.5 Nm

1 Nm

1 Nm

4.9 Nm