_________________________________________________________________________________________

schunk.com

XND.00019.003_A – 10/2018

32

Adjustable jaws:

4) 6) 11)

9)

2) 3)

5)

8)

1)

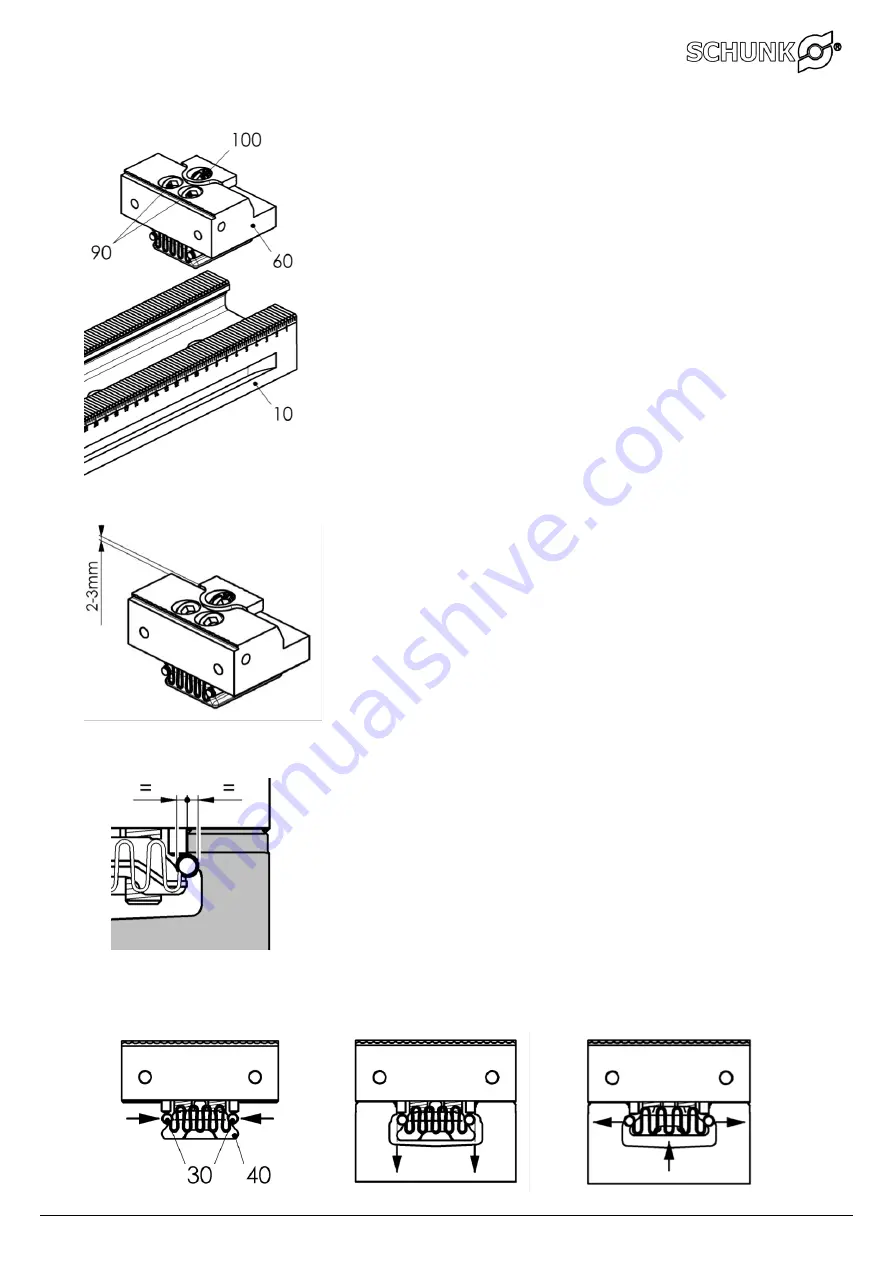

It is important to ensure that the gearing of the base plate

and jaws is clean and free from chips.

2)

Release the two M10 fixing screws (No. 90) far enough so that

the locking rollers with the wave springs

(No. 30) are located in the upper indent of the clamping buckle

(No. 40).

3)

When the adjustable jaw (No. 60) has already been clamped,

release the screws by approx.3 turns. This means that the

locking rollers are in open position.

4)

Use the clamping screw (No. 100) to open the clamping jaw far

enough so that the upper surface of the clamping jaw projects

by approx. 2 to 3 mm above the adjustable jaw.

5)

Insert / extend the adjustable jaw from above into the base

plate (No. 10).

6)

When positioning the adjustable jaw for the respective

workpiece size it is important to ensure that the upper face of

the clamping jaw projects by approx. 2 to 3 mm above the

adjustable jaw; if necessary, the clamping screw (No. 100) has

to be opened to achieve this.

7)

Position the adjustable jaw in the gearing to suit the clamping

opening.

8)

Tighten the two M10 fixing screws (No. 90); the clamping

buckle is pulled upwards, the locking rollers are pushed

outwards and clamped in close contact with the shape between

the clamping buckle and the base plate.

9)

Visually check that the locking is correct; the locking rollers

must make full contact on both sides with the round shape of

the base plate, which means that they are exactly half-way

under the base plate. If there is any doubt, the locking should

be released and the process repeated.

10)

Tighten the M10 fixing screws (No. 90) with a torque of 50 Nm.

11)

Use the clamping screw (No. 100) to return the clamping jaw to

its optimum home position with the top surface of the

clamping jaw protruding by 2 to 3 mm above the adjustable

jaw.