16

Important

1. Keep this manual for the lifespan of model.

2. Read technical manual carefully before installation and prior

to any intervention on model.

3. Use model exclusively for the purpose for which it has been

designed; misuse exempts manufacturer from any responsibi-

lity.

4. Any operation other than that indicated in this manual must

be previously agreed with the manufacturer. Non-compliance

will void the warranty.

5. This manual reflects the state of the art at the time of marke-

ting of the product and therefore cannot be regarded as inap-

propriate in the case that evolution of the design and con-

struction methods require updating of the data expressed.

6. It is the responsibility of the installer/designer of the system to

comply with the current regulations and legislation and to

assess its safety before putting it into service.

7. All of the operations described in this manual must be perfor-

med by authorised and qualified personnel, with the training

and skills required by the EN 378 standard. No operation can

be carried out by people under the influence of drugs, alcohol

or medicine that may affect the promptness of their reflexes.

Jobs are allowed only if an order has been given.

8. The design, construction and operation of the refrigeration

system where the unit will be installed must comply with the

requirements and criteria indicated in the EN 378 standard.

9. The safety requirements for the use of coolants belonging to

groups A1 and A2L must comply with the provisions of the EN

378 standard and of the safety data sheets of each fluid used.

10. Prepare and plan measures in the event of an emergency on

the system; for example, install a fault warning system to pre-

vent damage to people and property.

Inspection - Transport

1. Upon delivery immediately examine condition of model;

should damages be detected promptly notify forwarder.

2. During transport of model it is necessary to avoid pressure on

packaging and it must be kept in upright position as indicated

on package.

3. Unpack model as close as possible to installation site. When

packaging is removed from model, care must be exercised in

order to avoid damage to parts.

4. In order to avoid injury from the model's sharp edges (e.g.

fins) during installation and positioning of model use of spe-

cial protective gloves (category 4) is required.

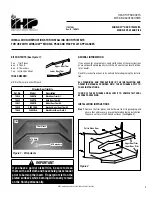

For a proper installation

1. Verify structural bearing of ceiling in relation to the weight of

the unit.

2. Verify that the unit is installed horizontally.

3. Ensure an adequate free space (approx. 30% of the inner

room volume) to allow a proper intake and exhaust air circula-

tion.

Particular conditions of installation or operation such as low or

beamed rooms, overstorage, obstructed intake and exhaust air

circulation and improper ice build-up due to excessive entry of

humidity in room may negatively affect the stated performance

and may cause defects.

Standard models may not be suitable for blast freezer and chill

room application.

4. The models are equipped with axial fan motors, therefore not

suitable for duct ventilation systems and cannot sustain extra

static air pressure drops.

5. Verify that the operating conditions (temperatures and pres-

sures) are in accordance to those of project.

6. Care must be exercised during the connecting phase in order

to avoid possible distortion of the capillary tubes and shifting

of the distributor.

7. In the case of more than one model installed at close range it

is advisable to avoid alternate defrostings.

8. Fit the appropriate siphons on the condensate drain connec-

tions and assess their efficiency in all working temperatures.

9. Avoid installation of the units next to the cold-room doors.

10. Place the end of defrost temperature feeler in the coldest

areas of the coil, i.e. the areas that tend to freeze more (at

the end of the cycle the unit should be completely ice-free).

The position of this device cannot be defined in advance,

because it varies in accordance to the type cold room and

type of installation.

11. Verify that the electrical feed network is in accordance to the

electrical features of model.

12. Ensure that all the electric wiring is in compliance with the

standards in force.

13. The units are predisposed for ground wiring connection.

The unit installer and/or plant operator must ensure the pre-

sence of an efficient earthing connection to protect against

indirect electric contacts.

The electric heating elements eventually used for defrosting

are housed in junction boxes made of thermoplastic material,

with protection rating IP 54.

Upon request, models can be supplied with coils, defrosting

units and fan motors different from the standard ones.

14. The protective film is to be removed from model upon com-

pletion of installation.

15. Access to model, for any type of intervention, is reserved to

qualified personnel as per regulations in force.

16. Apply a tightening torque of 5,0 Nm max. to the drain pan

connection

General Maintenance

1. Periodically inspect fastenings, electrical connections and

connections to cooling installation.

2. It is necessary to arrange periodical cleaning of unit in order

to avoid deposits of toxic substances. Use of mild detergent is

recommended; avoid use of solvents, aggressive, abrasive or

ammonia-based agents.

3. When replacing electric heaters take particular care during

installation in order to avoid damage to the vulcanization; cor-

rectly reset wiring and existing fastening systems to avoid

possible movement during operation.

The above-mentioned operations are to be carried out by

qualified personnel only.

Caution

Before carrying out maintenance on unit, make sure that the electric feed is disconnected from main power source: the electric parts

may be connected to an automatic control system.

Summary of Contents for SOLO 25

Page 2: ......