3

5

Routine maintenance

5.1 Pall filters do not normally require special attention

except for periodic monitoring of the pressure gauge

or electrical pressure warning device. Schedule

replacement of filter element every six months or sooner,

and have ample supply of spare elements available.

5.2 If external leakage is noted, replace O-ring at leak. If

leakage persists, check sealing surfaces for scratches or

cracks; replace any defective parts.

5.3 The pressure gauge and electrical pressure devices will

indicate when the element needs changing or because

of high fluid viscosity in ‘cold start’ conditions. If ‘cold

start’ conditions exist, see Section 6.2 and 6.3.

5.4 A dirty system can quickly plug a new filter element,

especially with Pall high efficiency filter media. It may

require one or two initial element changes to stabilize

element life. If element life is short or differential

pressure is excessive, filter may be undersized; refer to

the sizing and selection section of the product literature

or contact your local Pall representative.

5.5 Make sure element change labels are clean and

undamaged. Replace illegible labels with the appropriate

new labels.

6

Differential pressure devices

6.1 The pressure gauge and electrical pressure devices will

indicate when the element needs changing or because

of high fluid viscosity in ‘cold start’ conditions.

6.2 If a pressure gauge is fitted and shows high pressure

during ‘cold start’ conditions, check that the pressure

returns to a ‘normal’ reading when the normal operating

temperature is reached. If the gauge continues to show

high pressure after system warm-up, replace the filter

element.

6.3 If the electrical pressure switch actuates (e.g. red light

comes on) during cold start, continue operating until the

signal (red light) goes out as system warms to normal

operating temperature. This feature can be used as

‘warm up’ indication in operating procedures. If the

warning signal (red light) remains or appears when

system is warm, replace the filter element.

6.4 Use of both positive indication (green light) and negative

indication (red light for dirty element) is recommended to

effectively monitor filter element life.

6.5 Electrical pressure switch specifications and wiring

instructions:

Pressure switches mount with a 1/8” NPT thread.

Typical AC switch rating dependent on indicator

option:

5 AMP - 250VAC, 110 VAC

DC switch rating:

5 AMP 24VDC Normally Open, when not pressurized.

Wetted parts are Brass. Switches are pre-set:

1.1 bar (16 psi) or 2.4 bar (35 psi) depending on bypass

valve setting.

Maximum system pressure 10 bar (150 psi)

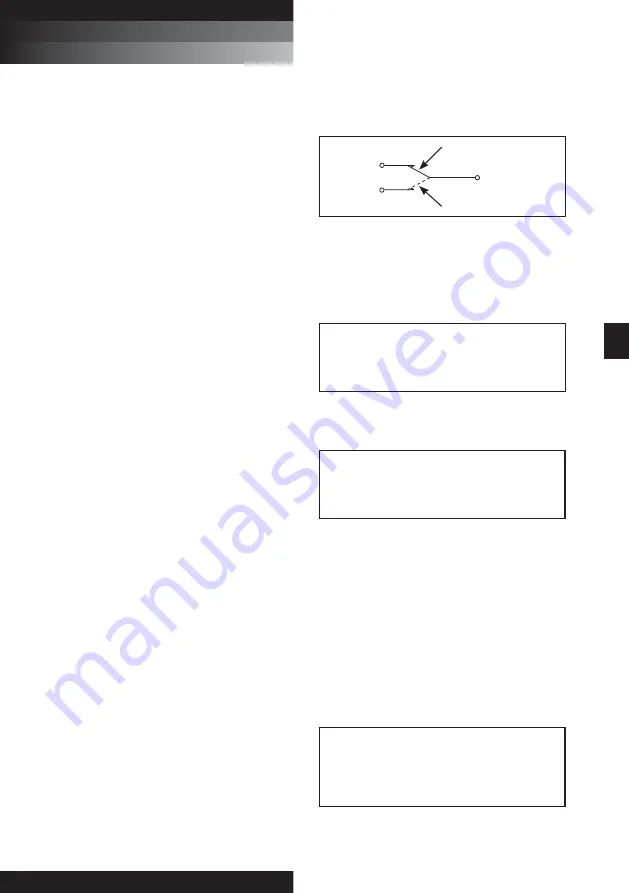

Electrical differential pressure switch operation:

When preset differential pressure is exceeded continuity

switches from Normally Closed (NC) - Common to Normally

Open (NO) - Common.

When differential pressure decreases below the pre-set

value, continuity returns to Normally Open (NO) - Common to

Normally Closed (NC) - Common.

ENGLISH

UT310

UT310 Series

RETURN LINE IN-TANK FILTERS

s e r v i c e

i n s t r u c t i o n s

Figure 1

- Switch Circuit Diagram

COMMON

NORMALLY

CLOSED

(NC)

NORMALLY

OPEN (NO)

LOW DIFFERENTIAL PRESSURE

HIGH DIFFERENTIAL PRESSURE

See individual indicator options for connection details.

7

Filter element servicing

During servicing, the external surfaces of the filter assembly

must be cleaned to remove any dust deposits.

Servicing must be conducted using suitable tools that do not

present a hazard.

Servicing must not be carried out when a potentially explosive

atmosphere is present.

Refer to Service Parts List (Section 9) for item numbers for

applicable replacement element series. Remove and replace

element as follows:

7.1 Turn off and depressurize the system.

7.2 Unscrew and remove filter cover assembly (2) from head

assembly (1) counterclockwise when viewed from above.

It may be necessary to use a correct sized wrench on

the hexagon on the filter cover assembly (2) to loosen

the cover initially. Check that the O-rings are not

damaged.

Note: The UT319 series assembly is equipped with Pall’s

‘Auto-Pull’ element extraction mechanism to facilitate element

removal. While removing the cap, tabs on the element endcap

lock into hooks in the cap and the element is automatically

pulled from the nipple.

7.3 Remove filter element (8) and carefully inspect the

surface for visible contamination. Normally no dirt

should show, but visible dirt or particles can be an early

warning of system component failure. Discard both the

filter element and its O-rings. The filter element is not

CLEANABLE. Any attempt to clean the filter element

can cause degradation of the filter medium and allow

contaminated fluid to pass through the filter element.

WARNING:

FAILURE TO DEPRESSURISE THE FILTER

BEFORE SERVICING ELEMENT COULD RESULT

IN EXPLOSIVE LOSS OF FLUID, DAMAGE TO

EQUIPMENT AND POSSIBLE PERSONAL INJURY.

WARNING:

DO NOT ATTEMPT TO CLEAN OR RE-USE THE

ELEMENT.

ONLY USE GENUINE PALL REPLACEMENT FILTER

ELEMENTS. USE OF SUBSTITUTE ELEMENTS MAY

INVALIDATE PRODUCT WARRANTY.

CAUTION:

Filter elements should be replaced upon indication or

at specified intervals, six months maximum. Failure

to change the element will cause the filter to go on

bypass.