5

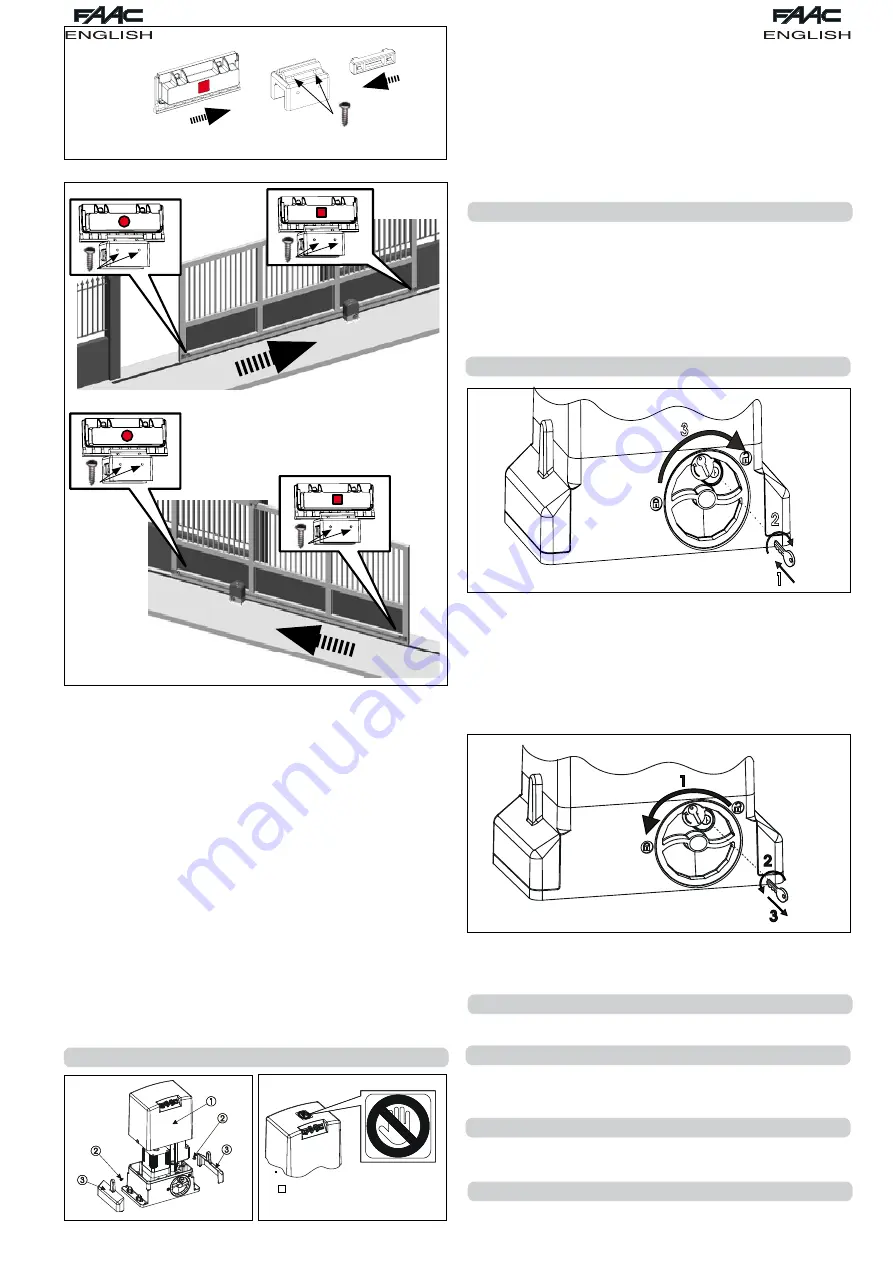

Fig.19

Fig.20

1) Assemble the two magnets as indicated in figure 18.

2) Prepare the operator for manual operation, as indicated in

paragraph 8, then power up the system.

3) Manually move the gate into the open position, leaving 40 mm

from the travel limit mechanical stop

4) Slide the magnet closest to the operator along the rack, in the

direction of the motor. As soon as the LED for the limit switch on

the board switches off, move the magnet forward by another

10 mm and fix it with the appropriate screws.

5) Proceed in a similar way for the other magnet.

6) Move the gate approximately half way through its run and

re-lock the system (see paragraph 9).

Important :

Before sending an impulse, ensure that the gate cannot

move manually.

7) Perform a complete gate cycle to check correct operation of

the limit switches.

Important :

To avoid damage to the operator and/or interruptions

in the operation of the automated system, approximately 40 mm

must remain from the travel limit mechanical stops

Check that at the end of the operation, both at opening and

closure, the LED of the respective limit switch remains activated

(LED off)

8) Make the appropriate changes to the position of the limit

switch magnets.

Once installation of the operator has been completed, make a careful

functional check of all accessories and safety devices connected.

Move the board support back to its original position. Position the

protective casings (Fig.19 ref.1), tighten the two side screws supplied

(Fig.19 ref.2) and insert, under pressure, the supporting side pieces

(Fig.19 ref. 3).

Apply the adhesive, warning of danger, to the upper part of the

casing (Fig.20).

Give the Client the “User Guide” and demonstrate the correct

operation and use of the gearmotor, highlighting the potentially

dangerous zones of the automated system.

8.

MANUAL OPERATION

Attention:

Switch off the power supply to the system, to avoid any

possibility of an accidental impulse activating the gate during

the release procedure.

To release the gearmotor, proceed as follows:

1) Insert the appropriate key supplied and turn it clockwise as

indicated in Fig.21 refs.1 and 2.

2) Turn the release system clockwise until the mechanical stop is

reached Fig.21 ref.3.

3) Open or close the gate manually.

9.

RESTORING NORMAL OPERATION

Attention:

Switch off the power supply to the system, to avoid any

possibility of an accidental impulse activating the gate whilst

restoring normal operation mode

To restore normal operation mode, proceed as follows:

1) Turn the release system anticlockwise until it reaches its stop

position, Fig.22 ref.1.

2) Turn the key anticlockwise and remove it from the lock, Fig. 2

refs. 2 and 3.

1

2

3

Fig.21

Fig.22

7. AUTOMATED SYSTEM TEST

Fig.18

Fig.17

3) Move the gate until the release system meshes (corresponding

to locking of the gate).

4) Restore the power supply to the system.

0. SPECIAL APPLICATIONS

Special applications are not contemplated

. MAINTENANCE

Check the functional operation of the system at least every six

months, especially the efficiency of the safety devices (including

the operator thrust force) and the release devices.

2. REPAIRS

For any repairs, contact FAAC’s authorised Repair Centres.

. AVAILABLE ACCESSORIES

For the available accessories, refer to the catalogue.

Summary of Contents for 741

Page 1: ...740 741...