IF 1418 • 02/15

Copyright © 2015, Eaton’s Crouse-Hinds Business

Page 3

IF 1418 • 02/15

Copyright © 2015, Eaton’s Crouse-Hinds Business

Page 4

Momentary mushroom head pushbutton with one contact block

• Install pushbutton sub-assembly to the front side of the cover

by threading it down tight to the cover in the desired location.

Use a DL legend plate if required as noted in ASSEMBLY OF

PUSHBUTTONS.

• Fasten the mounting block to the inside of the cover. Orient

the mounting block so that the contact block is in the

desired position as shown in Figure 2. This step will allow

the contact block to be in the proper position. Tighten the

set-screw thereby locking the pushbutton assembly to the

cover, see Figure 6. Tighten the set-screw thereby locking the

pushbutton assembly to the cover.

• Assemble the necessary contact block per instructions below.

Momentary mushroom head pushbutton with two contact

blocks

• Install pushbutton sub-assembly to the front side of the cover

by threading it down tight to the cover in the desired location.

Use a DL legend plate if required as noted in ASSEMBLY OF

PUSHBUTTONS section.

• Fasten the mounting block to the inside of the cover. Orient

the mounting block so that the contact blocks will be in the

desired position, see Figure 2. Tighten the set-screw thereby

locking the pushbutton assembly to the cover, see Figure 6.

Using the one #6-32 x 5/16 pan head screw and lock washer,

fasten the double contact block actuator to the plunger of

the pushbutton operator assembly. Next, fasten the mounting

plate to the mounting block using the two #4-40 x 1/4 pan

head screws provided.

• Assemble the necessary contact blocks per instructions in

INSTALLATION OF CONTACT BLOCK section.

Maintained mushroom head pushbutton with contact

block(s)

• Referring to Figure 7, install pushbutton sub-assembly

including lockout tab to the front side of the cover by

threading it down tight to the cover in the desired location.

Orient this assembly so that the lockout tab allows a hasp

of the lock to not interfere with an adjoining device. Use

a DL legend plate if required as noted in ASSEMBLY OF

PUSHBUTTONS.

• This step will allow the contact block(s) to be in the proper

position. Fasten the mounting block to the pushbutton sub

assembly on the inside of the cover. If using one contact

block (operator part number DEV11-S769), orient the

mounting block so that the two drilled and tapped mounting

holes are parallel to the long side of the cover. If two contact

blocks (operator part number DEV12-S769) are to be used,

orient the contact block mounting screws so that the two

drilled and tapped mounting holes are perpendicular to the

long side of the cover. Tighten the setscrew using a 1/16”

Allen wrench thereby locking the pushbutton assembly to the

cover, see Figure 7. For DEV12-S769 only, using #6-32 screw

and lock washer fasten double contact block actuator to

operator plunger. The countersunk hole is designed to accept

this screw head. Fasten mounting plate to mounting block

using two #4-40 screws and washers per Figure 7.

• Assemble the necessary contact block(s) per instructions in

INSTALLATION OF CONTACT BLOCK section.

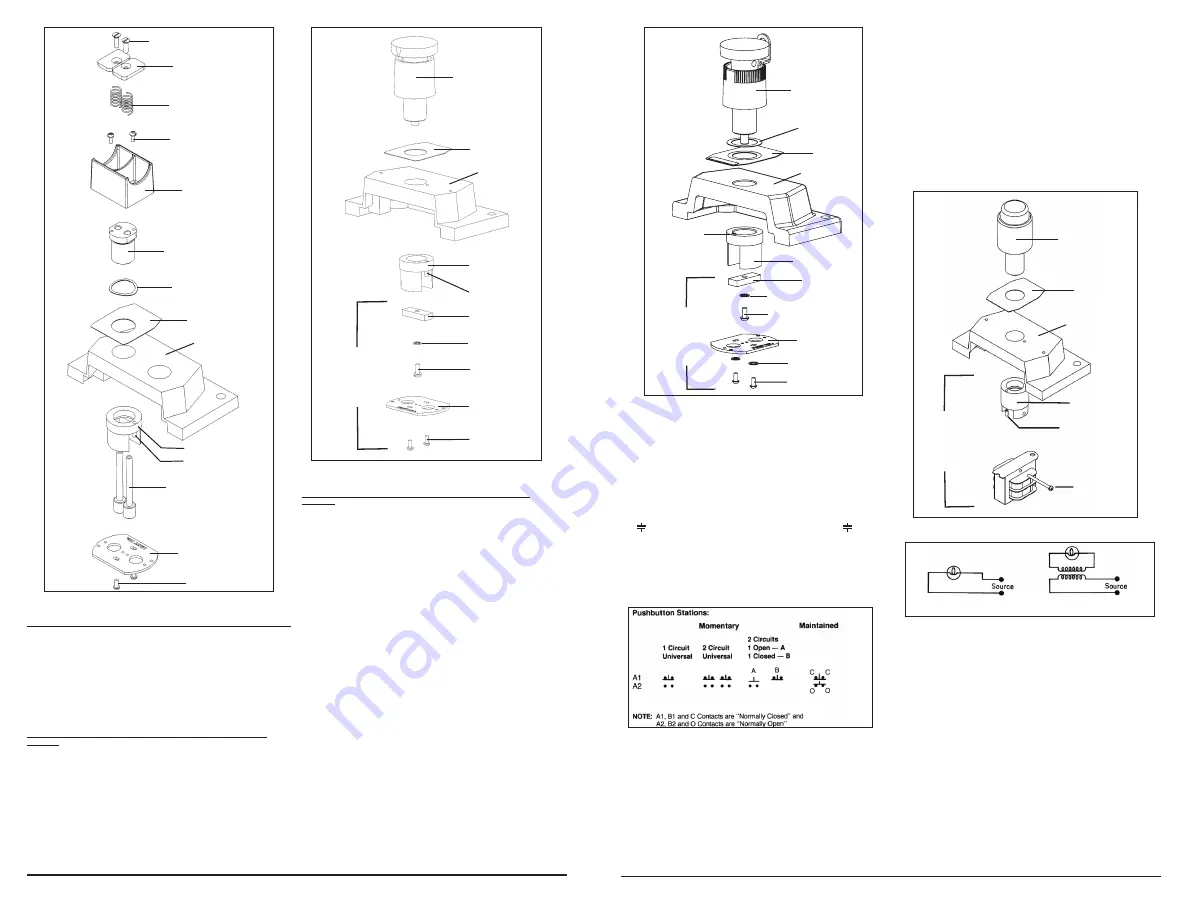

Figure 5. Assembly of Double Pushbutton Operator

Spring Washer

Legend plate

Bearing

Pushbutton Guard

Pushbutton Button

#6 - 32 x 3/8 countersunk screw

Spring

#5 - 40 x 3/16 screw

Cover

(cut-away shown)

Mounting block

1/16” hex head set screw

Plunger

Mounting plate

#4 – 40 x 1/4 screw

• Note the mounting block may need to be backed off 1/2 turn

to ensure proper operation of contact blocks.

INSTALLATION OF CONTACT BLOCK

(Catalog Number ESWP126)

Install the required number of contact blocks to the mounting

block or mounting plate.

The field wiring terminals on the contact block are marked.

The , and “O” indicates normally open contacts; and

and “C” indicates normally closed contacts of the contact block.

The lugs on the contact block are provided with binding head

screw terminals.

• Strip the insulation on each conductor wire back 3/8”.

• Use a slotted or Phillips head screwdriver to loosen the field

wiring terminal screws the required 3 or 4 turns.

• Insert the bare wire conductor(s) on either side of the terminal

screw(s), under the terminal clamp(s) and securely tighten the

screw(s).

Note

: Do Not exceed 15 in. lbs. of torque.

ASSEMBLY OF PILOT LIgHTS

(INCLUDINg TrANSFOrMErS)

Select the DL legend plates with proper markings or marking

windows. Orient them horizontally on the cover as desired.

Note a marking window is provided for field marking customer’s

specific terms. Assemble the pilot light assembly through the

legend plate and onto the cover. Tighten the pilot light assembly

to the cover until it bottoms out on the thread. Use the ¾ - 20

lock nut on the inside of the cover to secure the pilot light to the

cover. See Figure 9.

If using a transformer do NOT use the ¾ - 20 lock nut. Fasten

the mounting block to the pilot light assembly from the inside

of the cover. Orient the mounting block so that the transformer

does not interfere with an adjoining device, as shown in Figure

2. Tighten the set-screw thereby locking the pushbutton

assembly to the cover, see Figure 9. Mount the transformer to

the mounting block using the mounting screw and lock washer.

Connect both wire leads of the pilot light to the secondary side

of the transformer using its white wires. Safely insulate each of

these connections by use of wire nuts. The primary side of the

transformer (black wires) is to be connected to the power supply.

See Figure 10 for wiring diagram of pilot light.

Note that one of the holes in the mounting block is tapped

to accept the mounting screw. With the lock washer on the

mounting screw, insert mounting screw first into untapped hole.

Test wiring for correctness with continuity checks and also for

unwanted grounds with an insulation resistance tester.

Carefully assemble cover assembly to the back box with the

cover screws. Check the tightness of the cover screws to ensure

that the cover assembly is securely fastened.

SELECTOr SWITCH

• Referring to Figure 11, install bearing / shaft sub-assembly to

the front side of the cover by threading it down tight to the

cover in the desired location. Use a DL legend plate if required

as noted in ASSEMBLY OF PUSHBUTTONS.

• This step will allow the contact block(s) to be in the proper

position. Fasten the mounting block to the bearing / shaft sub

assembly on the inside of the cover. Tighten the setscrew

using a 1/16” Allen wrench thereby locking the mounting

block to the cover. Orient the mounting plate on cam module

assembly so that the two flat sides are parallel with the long

side of the cover. Then, slide operator module assembly onto

shaft. Fasten the cam module assembly to the cover using

#6-32 lockwashers and screws.

• Assemble the necessary contact block(s) per instructions in

INSTALLATION OF CONTACT BLOCK section.

• Orient the knob / lock tab assembly so that the indicating

mark points to the desired position for full travel for both 2 and

3 position selector switches. Tighten #4-40 screw to fasten

knob / lock tab assembly in this proper position.

• Referring to Figure 12, test wiring for correctness with

continuity checks and also for unwanted grounds with an

insulation resistance tester.

• Carefully assemble cover assembly to the device body with

the cover screws. Check the tightness of the cover screws to

ensure that the cover assembly is securely fastened.

Figure 6. Assembly of Momentary Mushroom Head

Pushbutton Operator

Mushroom head

pushbutton operator

Legend plate

Cover

(cut-away shown)

Mounting block

1/16” hex head

set screw

Double contact

block actuator

Lock washer

#6 – 32 screw

Mounting Plate

#4 – 40 x 1/4 screw

Material

used only

with double

contact

block

arrangement

Figure 7. Assembly of Maintained Mushroom Head

Pushbutton Operator

Mushroom head

pushbutton operator

assembly

Spring Washer

Legend plate

Cover

(cut-away shown)

Mounting block

1/16” hex head

set screw

Double contact

block actuator

Lock washer

#6 – 32 screw

Mounting Plate

#4 Lock Washers

#4 – 40 x 1/4 screw

Material used

only with

double

contact

block

arrangement

(e.g. DEV12-S769

Figure 8. Wiring Diagram for Pushbutton Stations

Figure 9. Assembly of Pilot Light (Including Transformers)

Legend plate

Cover

(cut-away shown)

Mounting Screw

and Washer

Mounting block

Set Screw

Pilot Light Assembly

Material used only

with transformer.

Standard 120

VAC pilot light uses

3/4-20 lock nut with

a set screw (not

shown).

Figure 10. Wiring Diagram for Pilot Lights

(Including Transformers)

Pilot Lights:

Nominal 120V